- By YIKONG

- 2025-08-05 08:42:34

- 公司动态

AGV+WMS:解锁智能仓储新高度,赋能高效精准物流

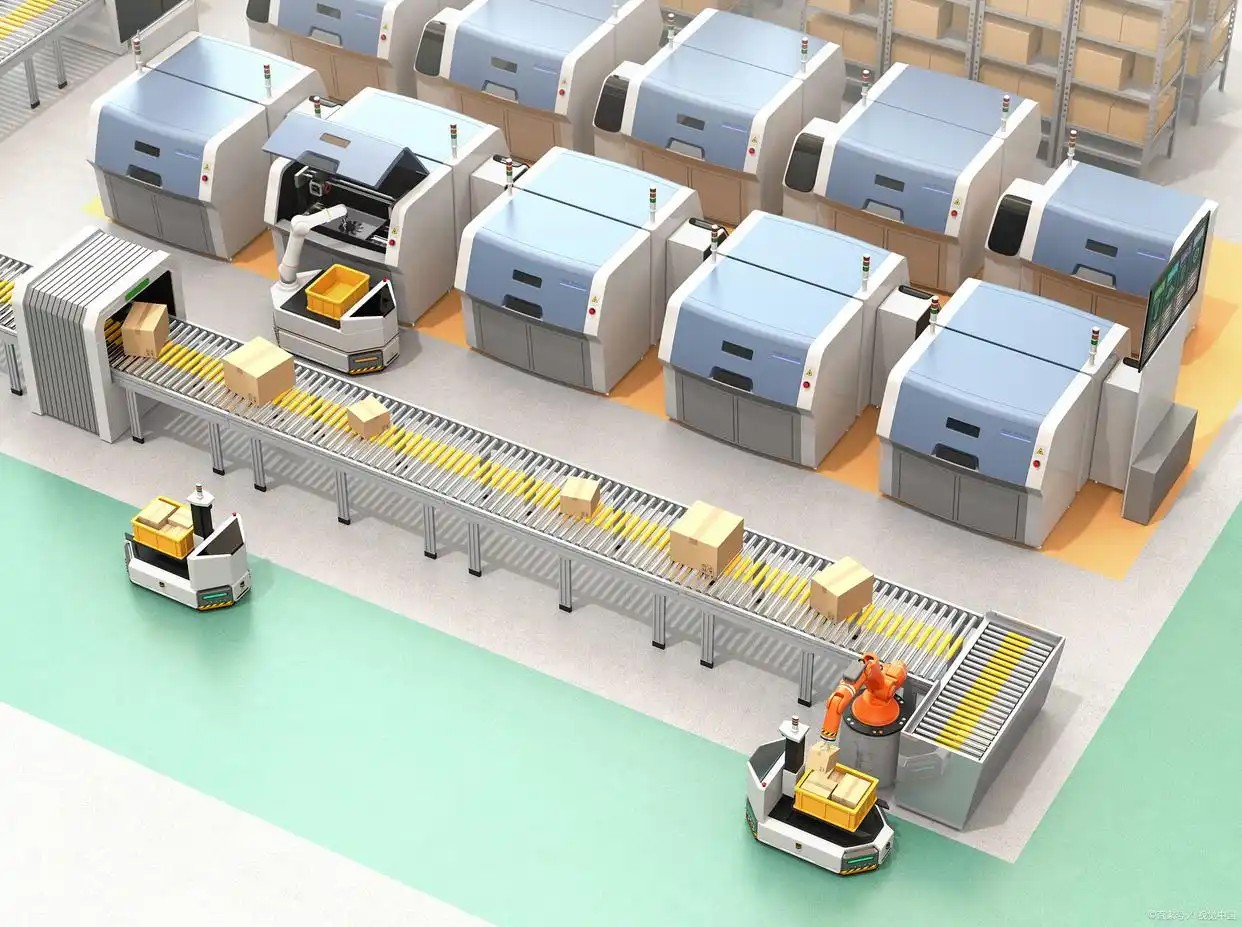

在智能制造与物流自动化浪潮的推动下,传统仓库管理模式在效率、准确性和成本控制方面日益捉襟见肘,难以满足现代供应链的敏捷需求。基于AGV(自动导引车)系统与WMS(仓库管理系统)的深度协同解决方案应运而生,正成为驱动仓储管理向自动化、数字化、智能化跃迁的核心引擎。

一、传统仓库管理之痛:亟待解决的瓶颈

1.库位混乱,寻货困难: 货物随意堆放,库位信息不清晰,找货、理货耗时耗力,效率低下。

2.人工作业效率低,错误率高: 依赖人工搬运、拣选、录入,速度慢、成本高,数据准确性难以保障,错漏频发。

3.过程不透明,管理滞后: 作业进度难以实时追踪,异常情况(如订单延迟、库存差异)响应和处理缓慢。

4.信息孤岛,集成困难: 人工录入数据至ERP等系统,效率低、易出错,数据流转不畅,影响整体运营决策。

5.AGV+WMS的协同方案,正是为系统性地解决以上痛点而生。

二、AGV+WMS协同系统架构:智慧大脑与高效执行者

该方案的核心在于WMS(智慧大脑) 与 AGV系统(高效执行者) 的紧密协作,并通过调度控制系统(RCS) 实现无缝连接。

WMS:智能仓储的指挥中枢

核心职能:

库存管理: 精细化管控入库、出库、调拨、盘点全流程。

订单处理: 智能分单、波次优化,提升订单履行效率。

策略制定: 定义上架、拣选、补货、盘点等智能作业规则。

数据分析: 实时监控库存周转率、作业效率等关键指标,赋能管理决策。

AGV系统:自动化搬运的执行终端

核心能力:

自主导航: 灵活运用激光SLAM、二维码、磁条等技术实现精确定位与导航。

智能调度: 接受RCS指令,实现多车协同、最优路径规划、任务动态分配。

自动搬运: 可靠执行取货、搬运、放货任务,无缝对接输送线、提升机、机械臂等设备。

协同工作流程:

订单下达与任务生成: WMS接收订单,进行智能分析,生成最优化的搬运/拣选任务指令。

AGV调度指派: RCS根据任务需求、AGV位置及状态,指派最优AGV执行任务。

自动化作业执行: AGV精准导航至目标位置,完成取货→搬运→放货全流程操作。

数据实时同步: 作业完成后,信息即时回传WMS,自动更新库存状态,确保账实实时一致。

三、AGV+WMS协同系统的核心优势

提升空间与作业效率:

智能库位规划: 优化仓库布局,显著提升空间利用率。

自动化流程: AGV替代人工搬运、找货、盘点,大幅减少人工依赖和劳动强度。

动态策略配置: 支持灵活配置上架、拣选等策略,适应多样化业务场景。

保障作业精准度与时效性:

指令精准执行: AGV严格按WMS指令执行任务,消除人为操作失误,确保出入库准确率。

加速物流周转: 自动化搬运缩短内部物流时间,提升仓库与供货方、客户间的协同效率,缩短整体货物流通周期。

实现数据驱动与透明化管理:

库存实时可视: 所有操作触发库存数据自动更新,信息实时准确、全程可追溯、可监控、可追责。

智能监控预警: 自动化数据分析实时监控作业状态,快速发现并预警异常(如库存偏差、设备故障、任务延误),助力快速决策与处理。

强化系统集成与生态协同:

开放API与集成能力: 提供强大的接口(如首创外部字段组),轻松对接ERP、MES、TMS等外部系统,打破信息孤岛。

全流程自动化: 实现从订单到配送的全流程数据自动流转与业务协同,提升整体供应链效能。

四、典型应用场景:释放智能仓储价值

1.电商物流中心:

高效“货到人”拣选: AGV自动将移动货架或订单箱搬运至工作站,拣货员无需移动即可完成多订单拣选,效率倍增。

弹性应对高峰: 智能调度AGV集群资源,轻松应对“双11”、“618”等大促期间海量订单的拣选与搬运压力。

2.制造业原材料及成品仓:

精益生产(JIT)供料: AGV根据MES/WMS的生产计划指令,准时、准确地将物料自动配送至生产线边,支持精益生产。

无人化智能盘点: 结合RFID等技术,AGV可自动巡仓读取库存信息,实现高效、高精度的无人化盘点。

3.医药及冷链仓储:

全程温控追溯: AGV在低温环境下可靠运行,自动搬运药品、疫苗等,确保货物在合规温区内移动,全过程信息(温度、位置)可追溯。

保障品质与合规: 自动化作业减少人工干预,降低污染风险,满足医药行业严格的GSP/GMP规范要求。

结语

AGV与WMS的深度融合,构建了现代智能仓储的核心竞争力。它不仅有效破解了传统仓库管理的诸多难题,更通过自动化执行、智能决策与数据驱动,为企业带来了运营效率的显著提升、作业准确性的可靠保障、管理透明度的全面增强以及运营成本的有效优化。拥抱AGV+WMS协同解决方案,是企业迈向高效、精准、智能的现代化物流管理的必然选择,为构建韧性供应链奠定坚实基础。