- By YIKONG

- 2025-11-13 09:59:16

- 技术支持

破解40t级重载高精度转运难题——全向联动运输车技术深度拆解

在现代化生产流程中,重载部件的精准与高效转运是保障生产效率和产品质量的关键环节。传统起重设备受限于场地条件与灵活性,往往难以满足多工况、高精度的转运需求。重载全向联动运输车凭借其独特的轮系设计、刚性联动结构与智能化控制系统,为0-40吨级轨道车辆及重型部件提供了集成化转运解决方案。本文将从技术底层出发,系统解析其核心结构与关键技术细节,为行业专业人士提供参考。

一、核心技术架构:双模式重载转运系统

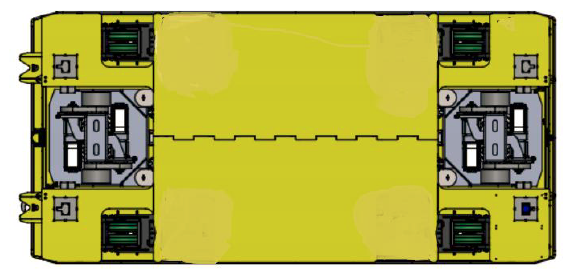

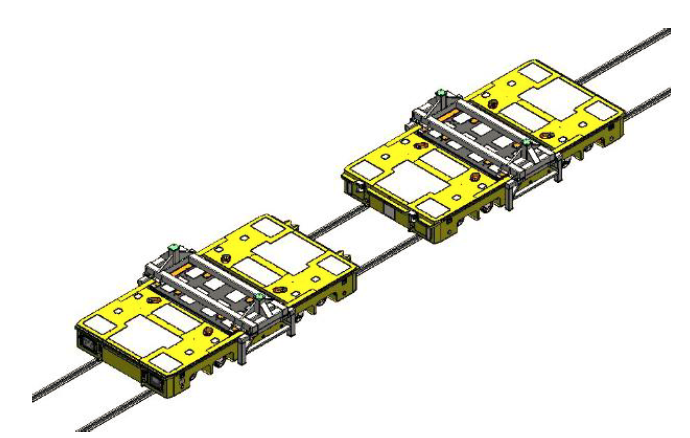

该运输系统的核心优势在于"单车独立运行+双车联动协同"的双模式设计,围绕承载、驱动与联动三大模块构建,兼顾了重载工况下的全向移动能力与毫米级定位精度。

1.1 承载系统:分级承载与结构强度优化

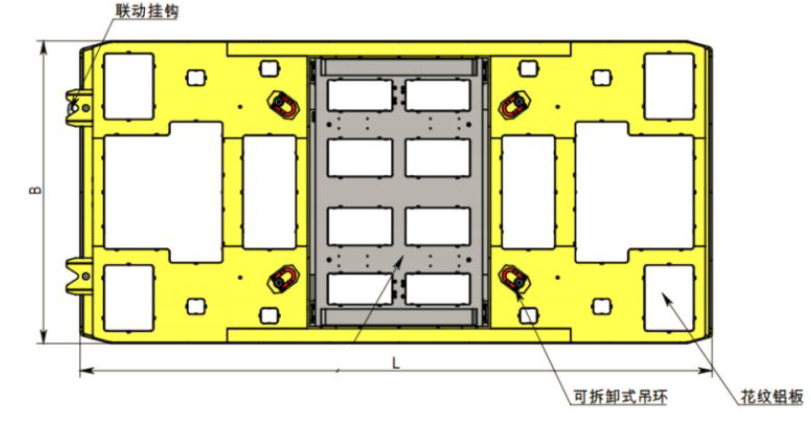

额定承载能力:单车额定负载20,000kg,双车联动后额定负载提升至40,000kg,覆盖汽车制造中车身总成、底盘模块等大型部件的转运场景。

车架材料与工艺:采用Q355B及以上级别高强度碳钢,通过组合焊接工艺成型。关键焊缝执行NB/T 47013.3-B级超声波探伤与NB/T 47013.4-Ⅱ级磁粉探伤。焊接后实施振动时效处理以消除内应力,车架整体经龙门加工中心精加工,确保1m范围内直线度≤4.0mm,1.1倍额定载荷下变形量≤L/1000(L为轴距)。

有限元分析验证:借助三维设计与有限元分析工具,对车架进行强度与刚度校核,屈服强度达N/mm²,最大应力≤N/mm²,变形量≤mm,保障重载工况下的结构稳定性。

1.2 双模运行机制:独立与联动无缝切换

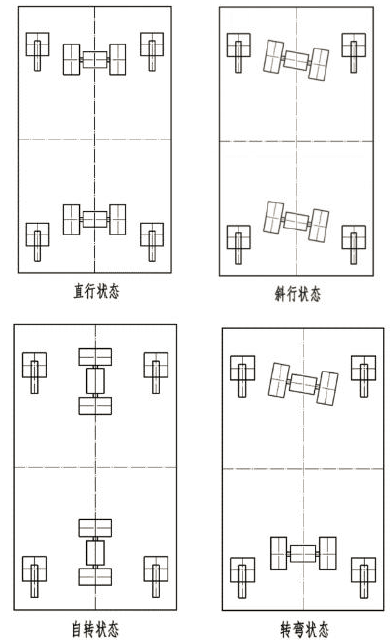

单车模式:支持全向移动(直行、斜行、横移、原地回转)、独立升降,最小转弯半径为0,点动定位精度±1mm,适用于单点重载部件的灵活转运。

双车联动模式:通过刚性连接装置与无线同步控制,两台20t级运输车可协同组成40t级转运系统,最大联动间距≥20m,满载同步精度≤5mm;当升降同步误差超过5mm时自动停机,确保协同作业安全。

二、关键技术细节解析

2.1 轮系技术:差动舵轮+万向承载轮的全向驱动方案

轮系采用"2组差动舵轮驱动单元+4组万向承载轮"配置,实现平面内任意方向的灵活移动。

2.1.1 轮系工作原理

差动舵轮单元由双轮差动结构组成,通过两台直流无刷伺服电机独立控制,实现多种运动模式:

双电机同向旋转:实现前后直线运动;

双电机反向旋转:实现原地自转;

双电机转速差控制:实现转弯或斜向移动。

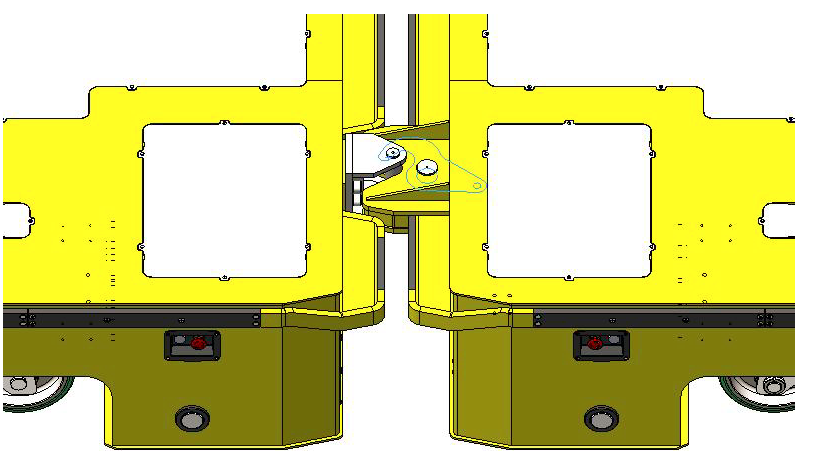

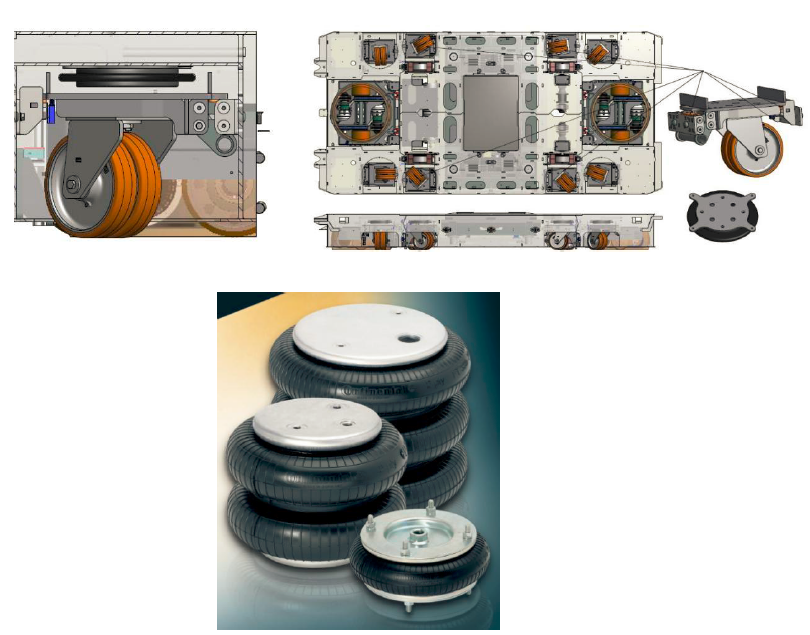

承载轮采用平行双轮结构,直径300mm,单轮额定承载5400kg。轮面为聚氨酯材质,具备低滚动阻力、无地面损伤与长寿命特性。搭配独立被动式空气悬挂,轻松越过10mm高障碍。

2.1.2 驱动轮组核心参数

驱动轮规格为直径250mm×宽度180mm,聚氨酯轮面,额定动载7000kg,静载10000kg。每车配置4台直流无刷伺服电机,单轮组驱动功率2×2.5kW,编码器分辨率≥2500线/转。每台电机配备电磁失电抱闸,停机自动锁止。驱动轮单元还搭载主动式空气悬挂,可根据负载自动调节下压力,确保驱动轮与地面有效贴合,适应地面不平工况。

2.1.3 故障应急设计

驱动单元支持机械提升功能,可通过面板旋钮或外接气源将其抬离地面,便于故障状态下的拖移。

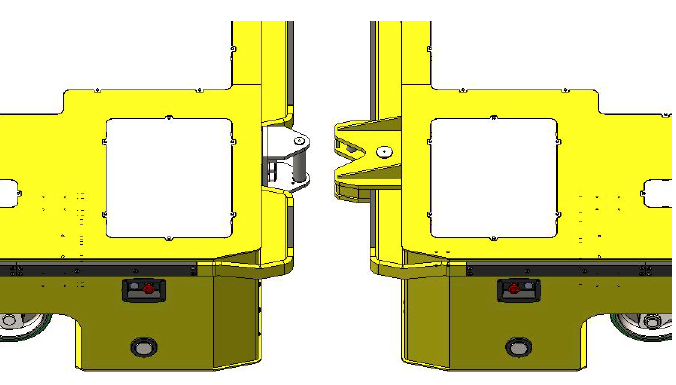

2.2 刚性联动装置:高精度自动对接技术

采用气动缸驱动的凹凸形连接耳结构,结合激光扫描传感器实现双车自动对齐与快速连挂。

2.2.1 连挂流程

单车模式下,激光测距传感器检测两车相对位置,引导车辆自动对齐;切换遥控器至"静止"模式,操作"锁紧"旋钮,气动缸推动插销完成连接耳锁定,到位后发出提示音;切换至"行走"模式,双车进入联动状态;取消连挂时反向操作即可。

2.2.2 对接精度保障

结合激光扫描与超声波测距传感器,双车对接位置误差≤±1mm,确保连接可靠性与联动同步性。

2.3 气动举升系统:重载平稳升降方案

采用"无油空压机+蓄能罐+举升气囊"组合,实现整体台面的平稳升降。

系统配备新能源汽车级无油空压机,功率4kW,最大压力10bar,流量300L/min@10bar,寿命超过100,000工作小时。每车配备2个60L蓄能罐,最大工作压力8bar,总供气量960NL,满足满载提升单次循环(约500NL)。举升气囊采用承载轮每轮1个、驱动轮每组2个的配置,工作压力5bar,最大允许压力8bar,举升行程0-60mm,速度约150mm/min,高位摆幅≤2mm。

安全设计包括机械限位挡块限制举升高度、双车举升压力差超限报警并停机、失电时气路阀门自动切断保持位置等多项措施,紧急情况下可通过手动泄压阀卸载。

2.4 同步控制装置:毫米级协同精度保障

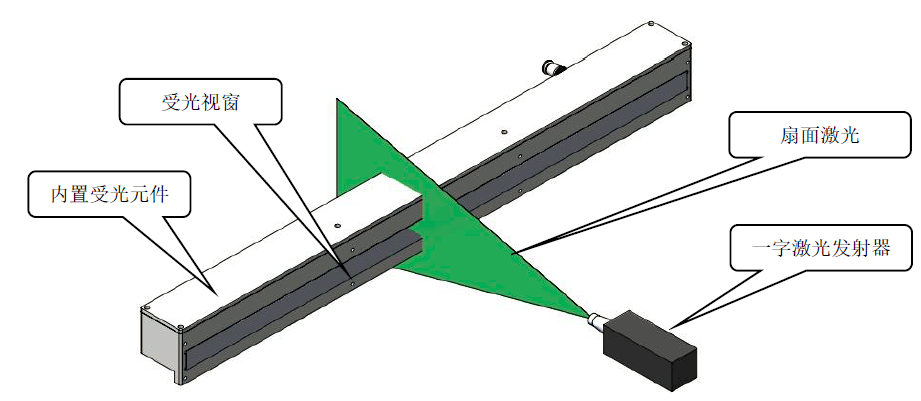

依赖激光测距与光斑探测双重定位,结合伺服电机精准控制,实现≤±5mm的同步误差。

前后向(Y向)检测采用后车前端安装的激光测距传感器(SICK DL50)与前车后端反光胶贴组合,测量范围200-50,000mm,分辨率1mm,重复精度±2mm。左右向(X向)检测通过前车后端的一字激光发射器与后车前端的光斑探测器实现,探测精度优于±0.5mm。

同步控制采用伺服电机速度模式配合平缓PID参数,允许微小跟随误差;浮动台与激光扫描数据融合,实时计算调整向量,动态修正电机转速;设定误差阈值,超限立即停机报警。

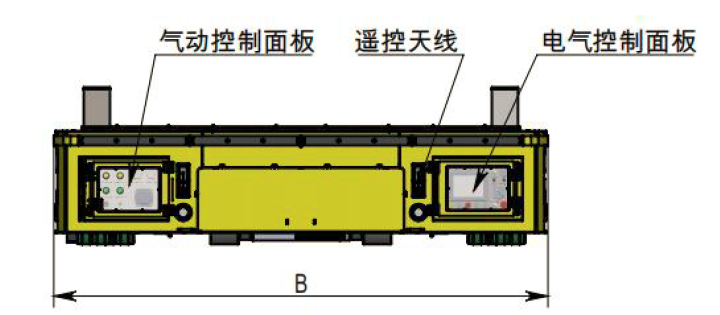

2.5 智能控制系统:模块化与安全冗余

主控基于ARM Cortex-M4内核,搭载实时操作系统,支持CAN、RS485、I/O等多种接口,适应强振动、高电磁干扰环境,工作温度-40℃~+55℃。

系统支持三种控制模式:单车控制由主/副遥控器分别控制对应车辆;双车联动由主遥控器统一控制,通过900MHz无线模块(GE EL805)实现数据同步;半自动巡线模式配备色带导航传感器,导航精度±10mm,支持沿预设路径自动行驶。

安全控制体系包括:设备四角及遥控器共设5个急停按钮;多重联锁(电量联锁、通信联锁、电机联锁、动作联锁);触摸屏实时显示报警信息,支持上位机远程查询状态与数据。

2.6 电源系统:长续航免维护设计

采用天能48V320Ah免维护电池组,充电时间≤8小时,典型续航≥16小时,待机时间>48小时,寿命≥1500次循环或5年,支持现场更换。经实测,按70%运行率、50%平均速度、80%平均总重计算,电池容量具备充足冗余。

三、关键性能指标与验证体系

3.1 核心性能参数

外形与重量参数:收缩尺寸mm,单车自重约5500kg。移动性能指标:空载速度0-30m/min,满载速度0-25m/min(6档无级调速),爬坡能力≤5%。定位精度表现:单车/双车点动精度±1mm,联动同步精度≤5mm。环境适应性:工作温度-15~50℃,湿度≤95%,防护等级IP54,工作噪音≤75dB。

3.2 出厂试验与验收标准

出厂前完成多项严格测试:额定负载满载行走试验验证基本功能;电池续航能力通过电流表、电压表实测结合曲线推算;定位与同步精度采用专用工装与百分表进行验证;环境适应性测试包括温湿度储存、震动、EMC等项目,符合IEC 60068-2-78等标准。

验收分预验收(供方厂内)与终验收(需方厂内)两阶段进行,参考GB/T 4208-2008(防护等级)、GB/T 3797-2005(电气控制设备)等国家标准。

四、技术创新与行业价值

重载全向联动运输车的技术突破主要体现在三个维度:

全向移动能力:差动舵轮与万向轮组合方案,突破传统运输车的运动限制,适应复杂场地的灵活转运需求。

重载协同技术:刚性联动配合激光同步控制,实现双车无缝协同,将承载能力从20t提升至40t,满足大型部件转运需求。

安全冗余设计:多重联锁、故障应急处理与高精度检测技术,确保重载工况下的操作安全与设备可靠性。

该技术方案可有效替代传统起重设备,简化重型部件的转运与装配流程,降低转运风险,提升生产效率,尤其适用于室内外无起重设备、长距离重载转运及高精度对接装配场景,为汽车制造行业的物流智能化升级提供了关键技术支撑。