- By YIKONG

- 2025-11-19 13:49:36

- 技术支持

AGV机械系统深度解析与高效排查策略——汽车制造物流场景实战指南

在汽车制造物流体系中,AGV作为物料转运的关键设备,其机械系统的稳定性直接影响生产节拍的连续性。本文将围绕牵引机构、驱动系统及本体运行三大核心模块,结合汽车物流高负荷、高节拍的特点,系统剖析典型机械故障的成因与解决方案。

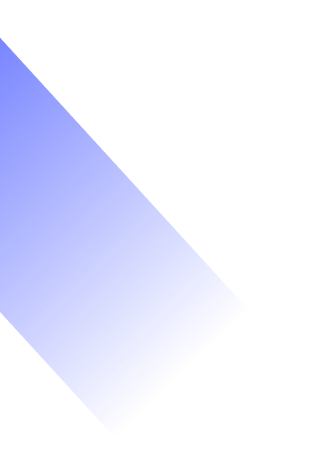

一、牵引机构:结构原理与典型故障分析

牵引机构是实现AGV与料车“锁合-解锁”的核心单元,日均动作频次超500次,承载500-3000kg载荷,长期运行易出现机械失效。

工作原理基于“旋转-直线”运动转换:牵引电机通过联轴器驱动旋转盘,凸轮随动器将圆周运动转换为升降棒的直线运动。上升时压缩弹簧提供回复力,下降时凸轮强制下行,槽型光电传感器将定位误差控制在±1mm内。

升降棒卡阻是最高发故障,主要源于四个维度:一是地面铁屑、油污等异物侵入,导致摩擦系数从0.15激增至0.4以上;二是弹簧疲劳衰减超过20%,回复力不足以克服自重;三是凸轮随动器轴承磨损,滚动摩擦转为滑动摩擦;四是紧定螺钉长度不足或松动引发传动错位。解决方案包括更换PA66+玻纤轴承、采用50CrVA合金弹簧钢、选用密封型随动器,并将紧定螺钉加长至16mm并配合防松胶固定。

电机烧毁通常是卡阻的连锁反应。堵转电流可达额定值5-8倍,使线圈温度在3-5分钟内超过250℃,导致绝缘层失效。预防措施包括检测绕组绝缘电阻(应>0.5MΩ)、加装堵转保护器并设置升降超时报警功能。

二、驱动机构:三种驱动形式的故障差异与排查

差速驱动适用于直线或小半径转弯场景,通过左右电机转速差实现转向。常见故障包括:跑偏脱轨多因平键漏装或间隙过大,标准配合间隙为0.01-0.03mm,需拆传动轴检查平键,漏装则补装,间隙过大则更换45钢材质平键;线缆磨损需更换耐高温扎带,每300mm固定一个点,在线缆与车体接触处加装尼龙拖链;牵引力不足需检查驱动弹簧变形、推杆电机行程偏差和无油衬套磨损情况。

.png)

差动驱动适用于原地旋转和复杂路径,其独立模块设计可实现窄通道转向。空载走S形核心原因是左右驱动不对称,需检查平键安装、驱动器接线松动和减震弹簧压缩量一致性。满载走S形与载荷分布直接相关,需排查弹簧变形、结构弯曲和偏载问题,用直角尺测量驱动固定座垂直度,误差应≤0.5mm/m,料车重心偏离AGV中心应不超过100mm。

舵轮驱动用于双向潜伏或背负式AGV,载重通常≥1500kg。打滑故障本质是驱动力不足,主要原因是压缩弹簧失效导致舵轮接地压力不足,或导向铜套磨损超0.15mm引发径向窜动。解决方案包括更换矩形截面弹簧,调节螺母使压缩量保持在8-12mm;检查铜套内壁磨损,若超过0.2mm需更换锡青铜材质导向铜套,并涂抹锂基润滑脂。

.png)

三、本体运行问题:系统性排查方法

脱轨问题多由转向阻力过大引发。驱动机构方面,差速驱动需检查连接法兰无油衬套磨损情况,舵轮驱动应检测回转支承阻力。万向轮设计缺陷包括轮径过小、轮面过宽、材质过软都会增大转向阻力。外部因素包括转弯速度过快、料车过长和偏载,当磁条转弯半径小于500mm时,AGV速度需≤20m/min,偏载率应控制在10%以内。

打滑现象需要从压力、摩擦系数、载荷三方面量化排查。驱动弹簧压缩量应≥5mm,AGV自重不应小于料车重量的1/3,否则需加装配重块。摩擦系数降低可能因驱动轮表面磨损超5mm或地面有油污导致,需更换聚氨酯轮面或清理地面。偏载会导致单侧驱动轮接地压力减小,需要调整料车重心位置。

走偏故障涉及路径精度偏差。定向轮安装不正时,与AGV车体中心线夹角应≤1°,需用激光准直仪校准。磁导航安装偏差包括磁条粘贴不直或间距不一致,需重新校准磁条位置。重心偏离超50mm会导致双侧驱动轮受力不均,需要用重心测量仪测量并通过配重调整。

四、总结:汽车物流AGV机械故障的预防体系

基于上述故障分析,汽车物流AGV需建立三级预防体系。一级预防(设计阶段)应选用适配汽车物流的部件,预留10-20%的性能冗余,增加防护结构(防撞块、拖链、防尘罩)。二级预防(运维阶段)需制定日检-周检-月检计划:日检升降棒卡阻、驱动轮磨损;周检弹簧力、线缆固定;月检电机绝缘、轴承间隙;同时建立故障数据库统计高频故障。三级预防(故障后)要求故障修复后进行负载测试(如满载运行10个循环),并对维修人员进行专项培训。通过"原理-故障-排查-预防"的闭环管理,可将AGV机械故障停机时间降低至不超过1小时/月,有力保障汽车制造物流系统的连续高效运行。