- By 小编

- 2025-06-19 09:31:09

- 技术支持

轴向电机:扁平设计引领电驱技术革新浪潮

在新能源汽车与可再生能源浪潮席卷全球的今天,电机技术正经历一场静默革命。传统径向磁通电机虽凭借成熟工艺稳居主流,但新一代轴向磁通电机正凭借颠覆性的设计理念,悄然突破功率密度的天花板,为高附加值领域带来全新可能。

1.磁通路径的变革:轴向VS径向

电机性能的核心奥秘之一,在于其内部磁通路径的设计:

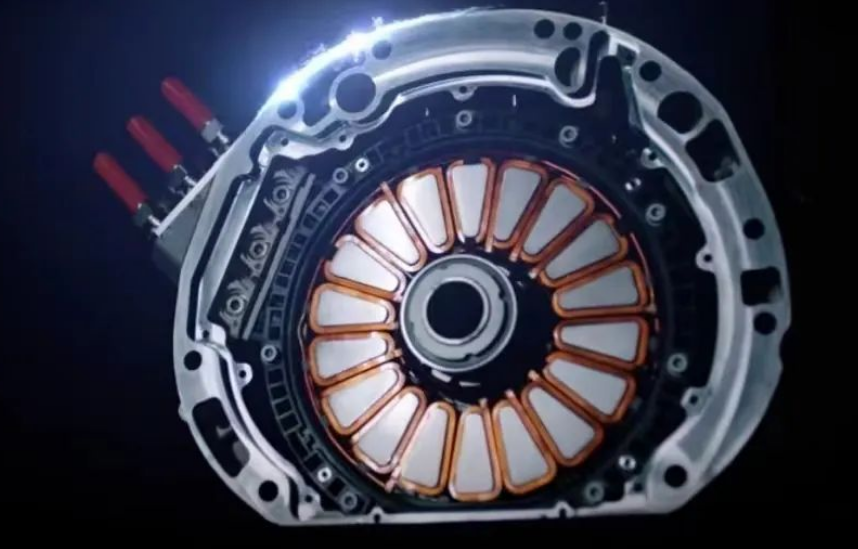

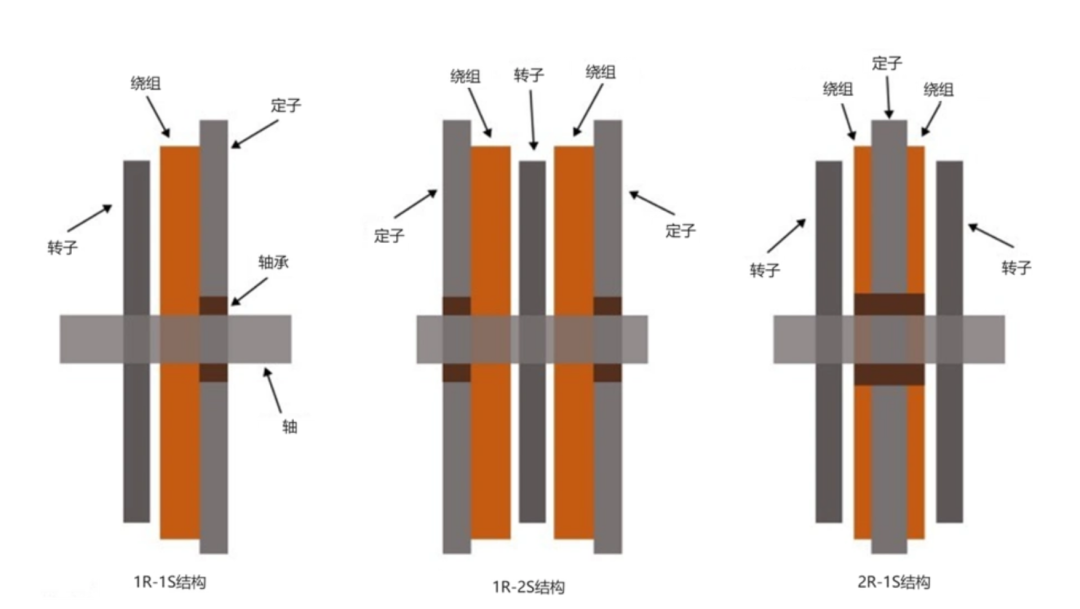

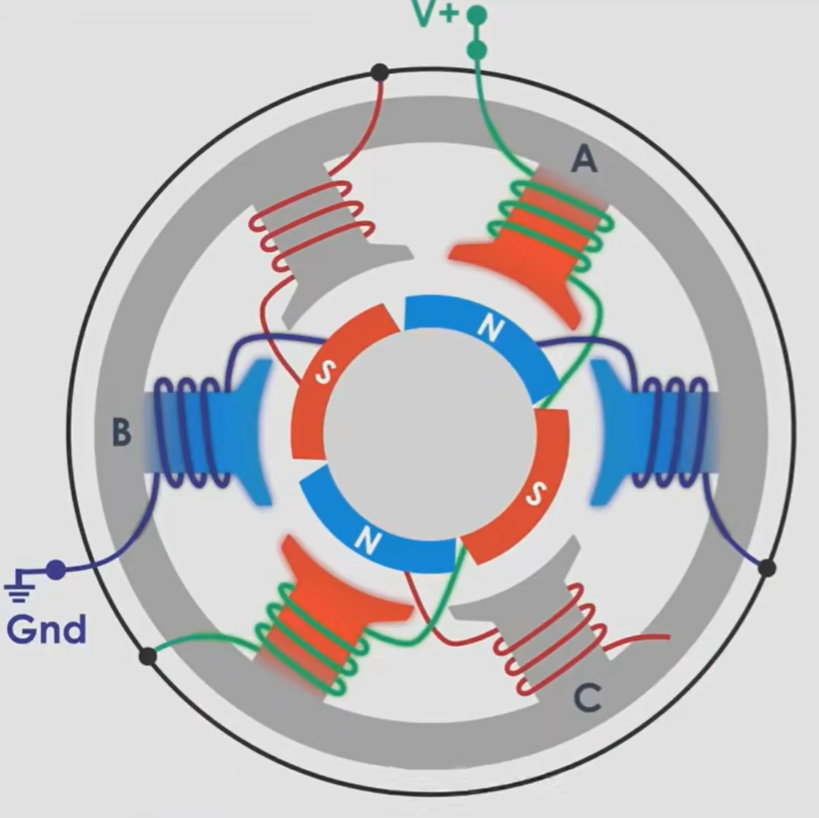

轴向磁通电机 (AFM) :磁通方向与电机轴平行。定子与转子如书本页般平行排列,形成扁平盘状结构,轴向尺寸极短。磁通沿轴向直接穿过气隙,路径短如直线。

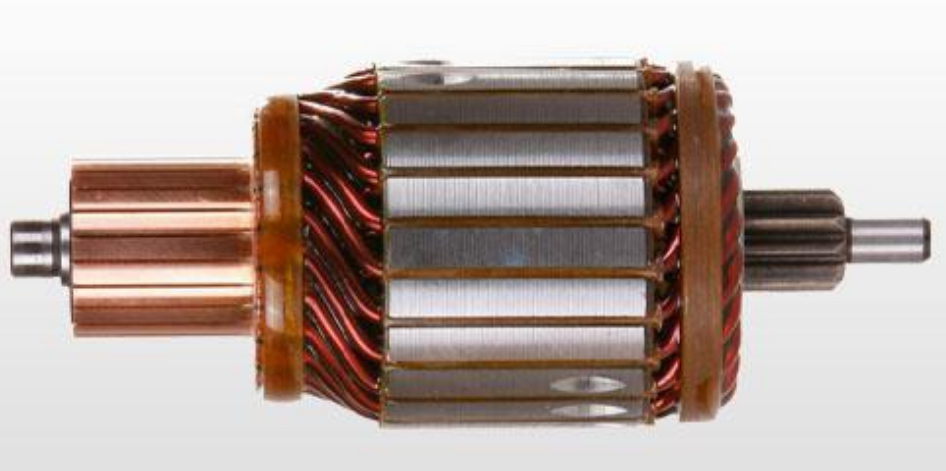

径向磁通电机 (RFM) :磁通方向垂直于电机轴。定子如套筒般包裹圆柱形转子,形成传统圆柱结构。磁通沿半径方向穿过气隙,路径需在铁芯中弯折闭合。

这一根本差异,催生出两者截然不同的性能表现:

| 维度 | 轴向磁通电机 (AFM) | 径向磁通电机 (RFM - 传统) |

| 磁通方向 | 平行于电机轴 (轴向) | 垂直于电机轴 (径向) |

| 结构特点 | 扁平化设计,轴向尺寸极短 | 圆柱形结构,轴向长度较长 |

| 功率密度 | 极高 (扭矩 ∝ 外径³) | 中等 (扭矩 ∝ 外径² × 叠高) |

| 扭矩特性 | 低速高扭 (转子直径大,杠杆效应显著) | 扭矩随转速变化较明显,常需减速器配合 |

| 效率 | 通常 >96% (磁路短,损耗低) | 通常 90%-95% |

| 散热难度 | 挑战大 (散热路径长,需创新设计如复合材料转子、液冷) | 相对简单 (散热路径短,工艺成熟) |

| 成本与工艺 | 较高 (工艺复杂,如碳纤维、精密装配,量产难) | 较低 (量产工艺成熟,性价比高) |

| 典型应用 | 高端电动车、风力直驱、机器人关节、无人机、增程器 | 工业电机、传统电动车、家用电器 |

2.轴向磁通电机:高密度与高效能的代名词

AFM的扁平化设计是其性能跃升的核心:

空间革命与超高功率密度:轴向尺寸的极致压缩,释放了宝贵的安装空间,尤其契合电动车底盘布局或机器人关节的紧凑需求。其扭矩输出能力与电机外径的立方成正比(对比RFM的外径平方关系),使得在相同体积或重量下,AFM能爆发更强劲动力。

低速高扭的天然优势:更大的转子直径提供了更长的“力臂”,使其天生擅长在低速下输出澎湃扭矩,完美匹配电动车起步加速或风机直接驱动。

效率巅峰:近乎直线的短磁路显著降低了铁损和磁阻,效率轻松突破96%,在追求极致能效的新能源领域价值巨大。

轻量先锋:结构精简与材料优化(如碳纤维增强复合材料转子)共同实现了显著的减重效果。

然而,硬币总有另一面。AFM的散热路径因结构受限而较长,热量易积聚,必须依赖创新的热管理方案(如集成液冷通道、采用高导热复合材料)。同时,精密制造工艺(如盘式绕组的自动化生产、气隙控制)和特殊材料推高了成本,是其大规模普及的主要障碍。

3.径向磁通电机:成熟可靠的基石

RFM凭借数十年积淀,仍是无可撼动的工业主力:

成熟稳定:圆柱形结构和叠片铁芯工艺高度标准化,供应链完善,制造和维护成本低廉。

散热无忧:较短的径向散热路径和成熟的冷却方案,使其在长时间高负荷运行下表现出色。

性价比之王:在大规模量产的中低端电动车、工业驱动和家电领域,其成本优势难以被超越。

其局限在于相对较低的功率密度和较大的体积重量,且扭矩输出特性对转速更敏感,常需借助减速箱优化输出。

4.未来赛道:轴向锋芒初露

目前,轴向磁通电机正以其不可替代的优势,在关键领域开辟赛道:

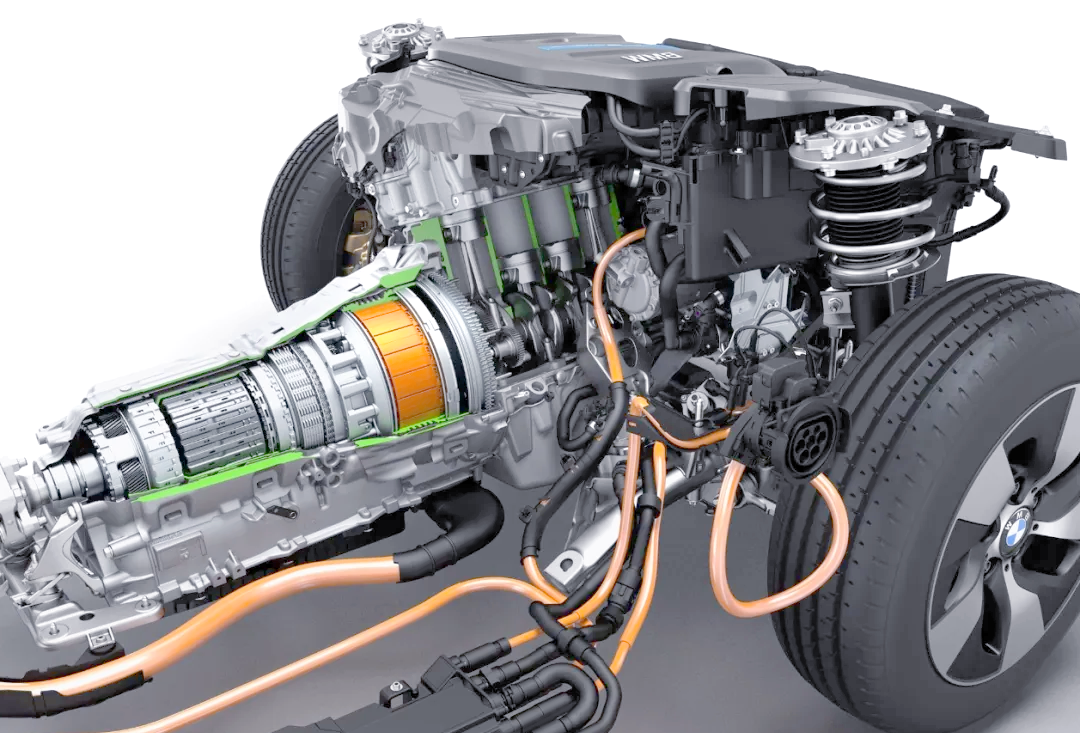

高端电动汽车:分布式电驱系统利用其扁平优势灵活布局轮边/轮毂电机;增程发电机追求其高功率密度和效率。

风力发电:直驱风机渴望其低速大扭矩和轻量化特性,降低塔顶载荷和安装成本。

高精尖装备:无人机、仿生机器人关节等对空间、重量和瞬时爆发力要求严苛的场景,成为其理想舞台。

结语

轴向磁通与径向磁通电机,并非简单的替代关系,而是面向不同需求的技术分支。轴向电机凭借颠覆性的扁平设计,在功率密度、效率和轻量化上树立新标杆,代表了电驱技术向极致性能进化的方向。尽管散热与成本仍是其规模化的“最后一公里”挑战,但在追求高效、紧凑、强劲动力的未来图景中,轴向磁通电机的身影必将愈发清晰,重塑从路面疾驰的电动汽车到高空翱翔的风力机组的动力心脏。电驱技术的扁平化革命,已然拉开序幕。

TEC精密伺服电机以深度定制为核心,为您提供100W至12kW的高性能解决方案。我们专注于高过载能力、20000rpm级高转速、±0.5%极低转矩波动及优异温升控制,并支持-40℃至50℃宽温域定制。严格遵循IEC/GB设计标准(绝缘、冷却、振动),提供40-180mm标准法兰及非标选项。12V-96V宽电压平台,可集成编码器、制动器等部件,并支持防爆、低温、高IP防护等特种定制(OEM)。广泛应用于工业机器人关节、高端数控设备、半导体制造、AGV驱动等对精度、可靠性和环境适应性要求严苛的伺服领域。