- By 小编

- 2025-08-13 14:38:36

- 技术支持

单舵轮AGV驱动性能研究:结构、挑战与优化方向

随着智能制造与物流自动化向高精度、柔性化和智能化方向快速发展,自动导引车(AGV)作为物料运输的核心设备,其性能优化与驱动系统改进成为行业焦点。近期,一项针对单舵轮AGV(Single Wheel AGV)驱动性能的研究成果备受瞩目。本文将从结构特点、制动稳定性分析、驱动系统对比、建模仿真及未来展望等多个维度,深入解读该研究,揭示单舵轮AGV的技术优势与未来潜力。

一、 核心结构:简约与灵活并重

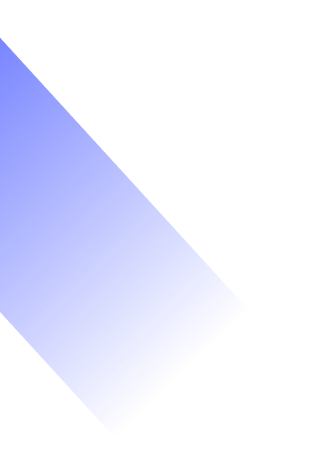

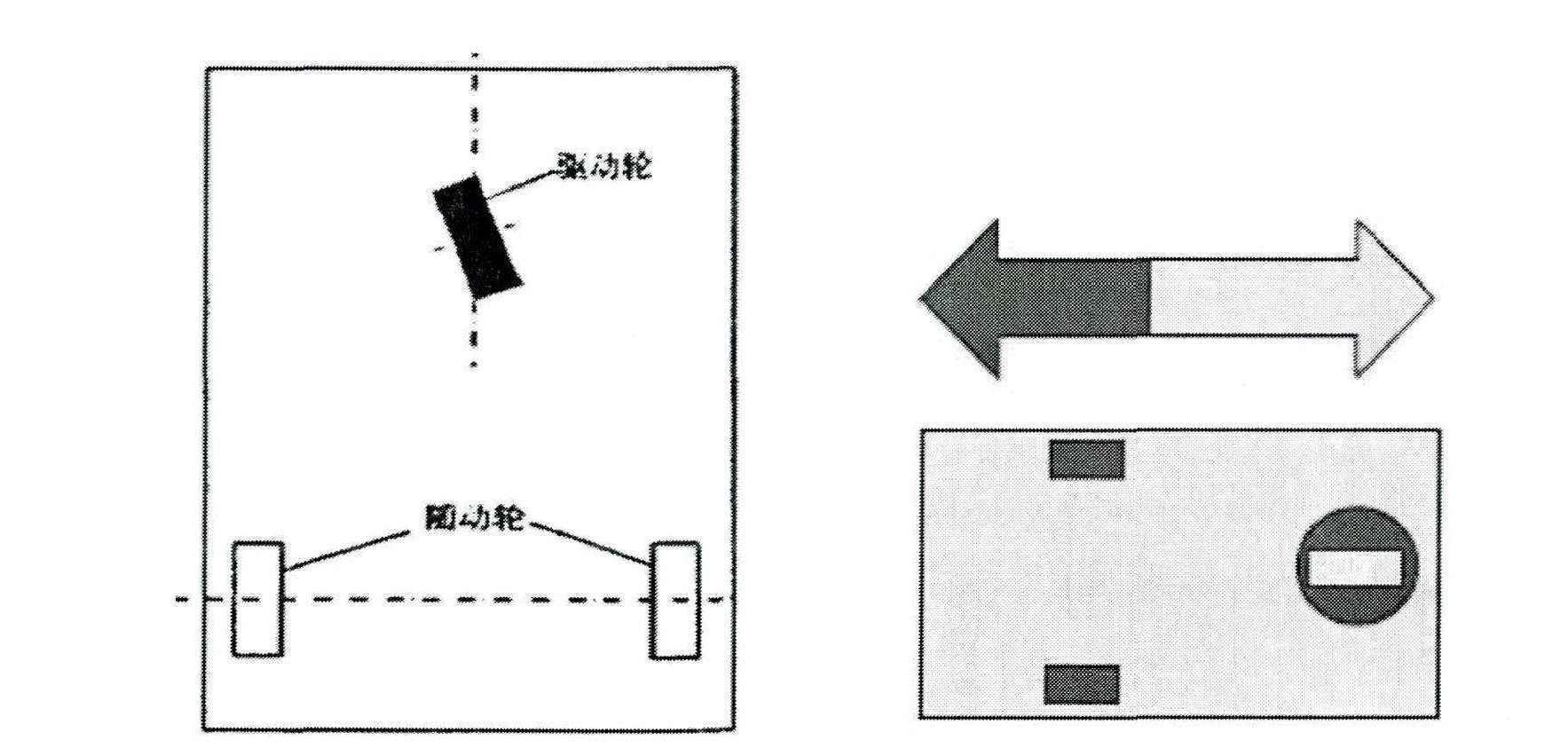

单舵轮AGV的核心特征在于其独特的驱动设计:仅使用一个驱动轮,同时承担驱动和转向功能,辅以固定从动轮和万向支撑轮(见图1)。

这种高度集成的设计赋予了其显著优势:

结构简化: 驱动与转向系统合一,大幅降低机械复杂度与后期维护成本。

转向灵活: 驱动轮直接转向,可实现极小半径转弯,轻松适应复杂狭窄的工厂环境。

强适应性: 紧凑设计使其在空间受限的各类工业场景中也能高效运行(见图2)。

挑战: 然而,这种设计也带来了特定挑战,尤其是在直线制动过程中易出现侧偏或摆动现象。针对此问题,研究团队通过深入的理论建模与实验验证,提出了有效的解决方案。

二、 制动稳定性:满载与空载的关键差异

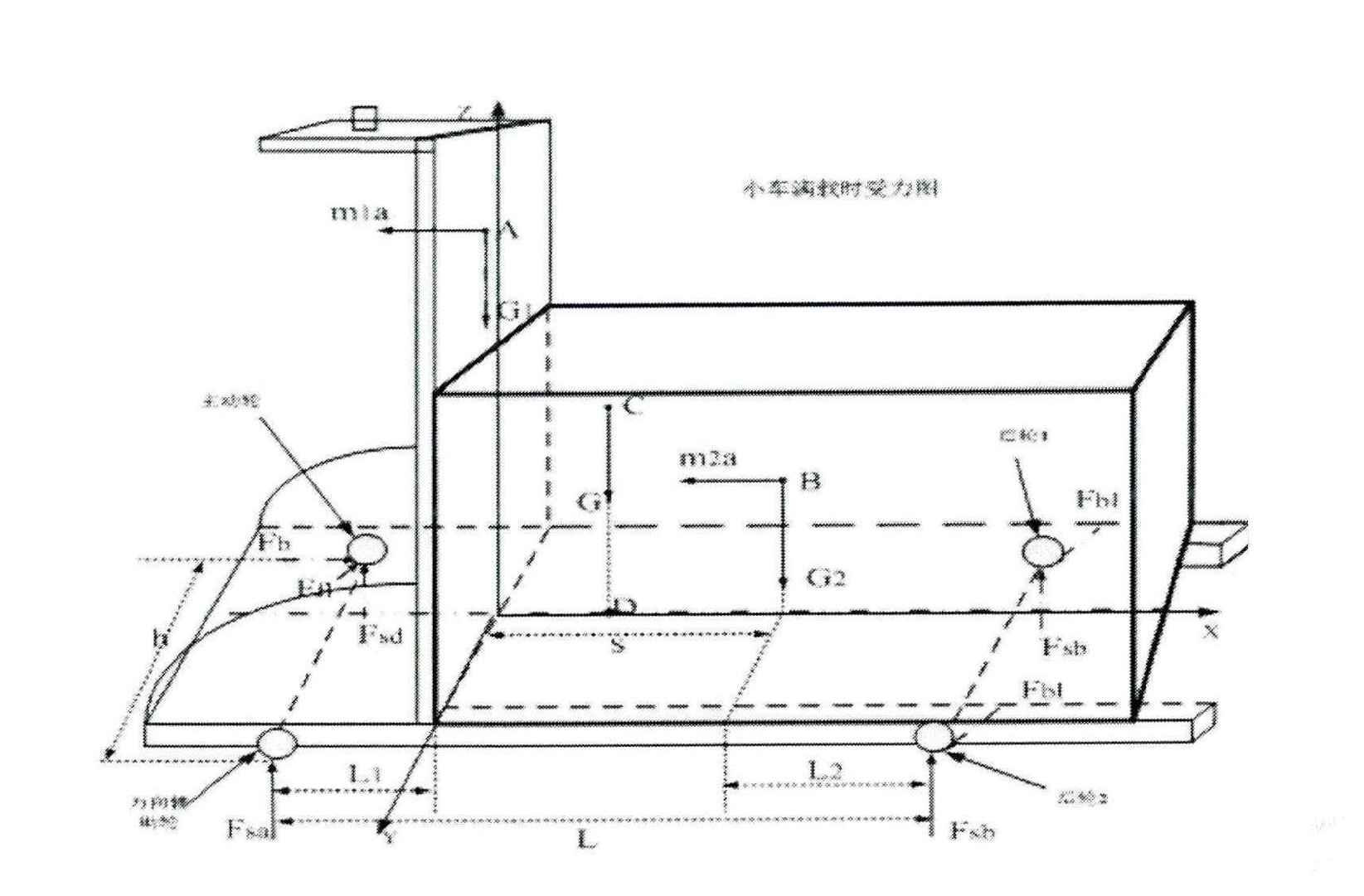

制动稳定性是AGV安全运行的基石。研究团队建立了满载与空载状态下的动力学模型,细致分析了直线制动中各轮受力,并得出关键结论:

满载状态: 整体稳定性较好,但前轮(驱动轮)更易发生侧滑。研究发现,制动距离与侧偏力呈反比关系;过短的制动距离可能导致侧偏力突破地面摩擦力极限,引发侧滑。

空载状态: 车体重心较高,稳定性相对较差,侧偏力更易超出摩擦力极限。实验数据明确要求:空载时制动距离需不少于0.45米才能保证稳定性(见图3)。

这些定量分析结果为优化AGV制动控制算法和车辆结构设计提供了至关重要的理论依据。

三、 驱动系统对决:直流 vs 交流

驱动系统是AGV性能的心脏。研究团队通过详实的实验与仿真,对主流的直流驱动与交流驱动进行了全面性能对比:

直流驱动:

优点: 控制相对简单,调速性能良好,尤其适合小型AGV。

缺点: 电刷和换向器易磨损,运行发热量大,维护成本较高。

交流驱动:

优点: 结构简单坚固,运行效率高,维护成本低,满足高性能需求。

缺点: 控制算法更复杂,初始投资成本相对较高。

实验数据揭示:交流驱动在关键性能指标上表现更优:

加速性能: 交流驱动加速至目标速度仅需约2.67秒,显著优于直流驱动的4秒。

运行稳定性: 交流驱动匀速运行时间更长,速度波动更小。

制动性能: 交流驱动制动时间更短,减速过程更为平稳。

四、 虚拟验证:建模与仿真的力量

为强化实验结论的可靠性,研究团队利用SolidWorks构建了精确的AGV三维模型(见图4),并导入Adams动力学软件建立虚拟样机,定义约束与材料属性。

仿真结果与实验数据高度吻合,有力验证了模型的有效性。 仿真更进一步揭示了AGV在直线行驶和转弯过程中的复杂动力学行为,为深入理解其运动特性提供了宝贵洞见。

五、 未来之路:挑战与机遇并存

尽管单舵轮AGV在驱动性能和稳定性方面取得显著进步,以下关键挑战仍需持续攻关:

精确定位与路径规划: 在复杂动态环境中实现高精度导航与停位。

转弯稳定性提升: 开发更先进的转向控制算法,优化转弯过程中的姿态控制。

能效优化: 探索更高效率的驱动系统与能量回收技术,降低整体能耗。

结语

单舵轮AGV凭借其结构简洁、转向灵活和适应性强的特点,已成为现代柔性物流系统中的高效解决方案。对其驱动性能的深入研究与优化,对提升工业自动化水平具有重要意义。本文系统梳理了其结构原理、制动稳定性关键因素、驱动系统性能差异以及建模验证方法,并展望了未来发展方向。随着人工智能与传感器技术的飞速进步,单舵轮AGV有望在智能仓储、医疗物流、服务机器人等更广阔领域大放异彩。本研究成果为相关领域的研究者与工程师提供了深入的技术视角与实践参考。