-

By YIKONG

-

2025-12-27 11:04:35

-

技术支持

面向AGV/AMR稳定运行的物流环境关键勘测技术要求

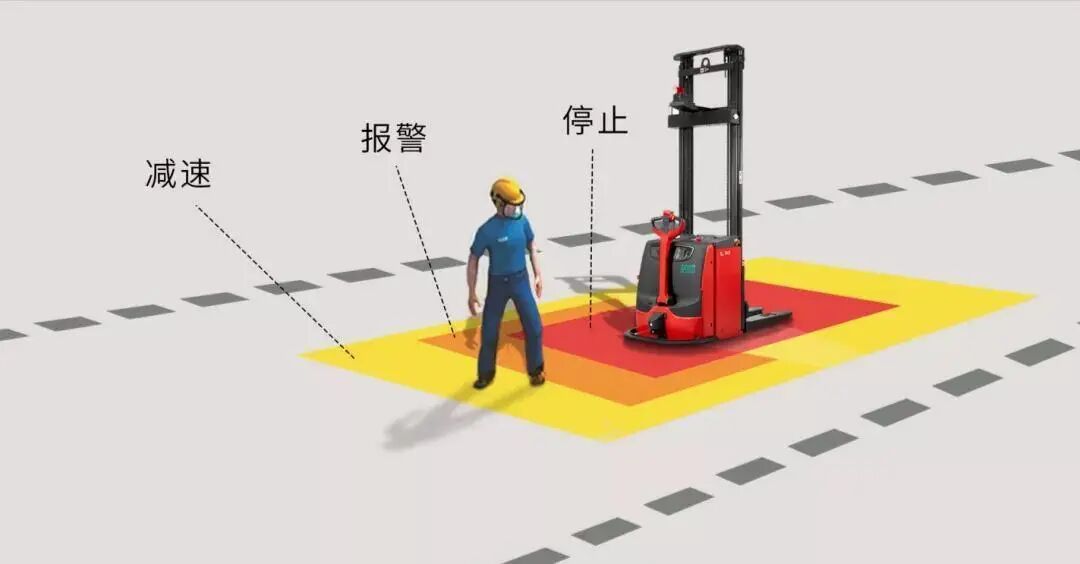

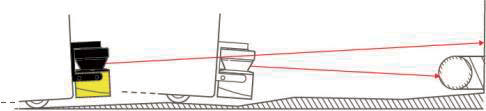

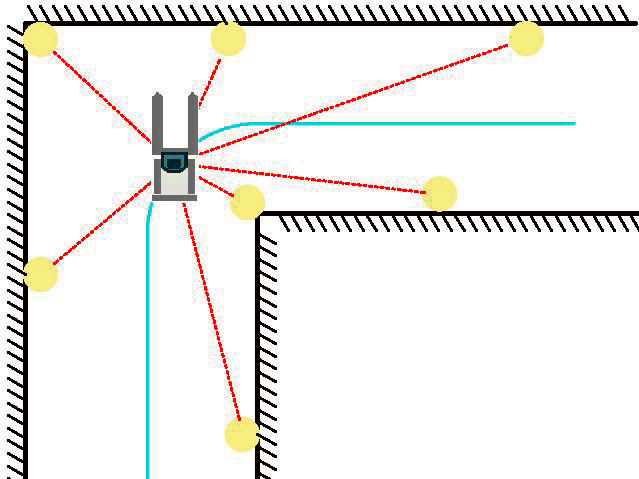

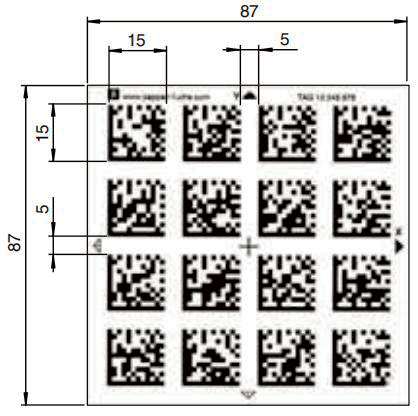

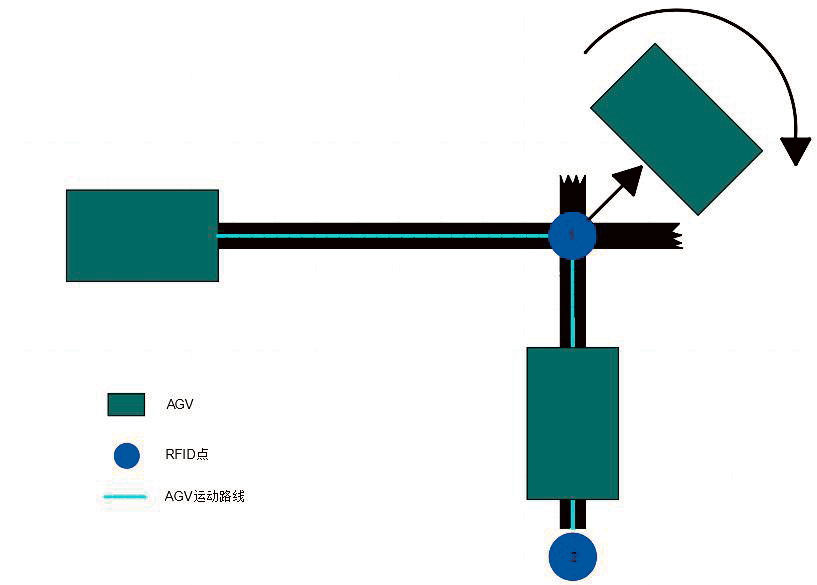

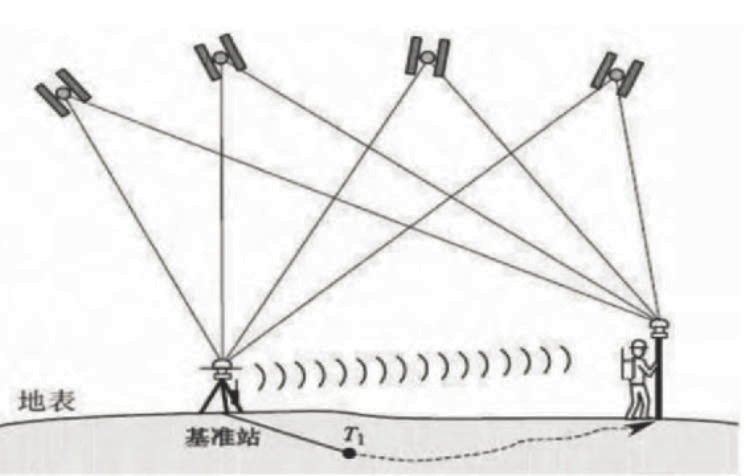

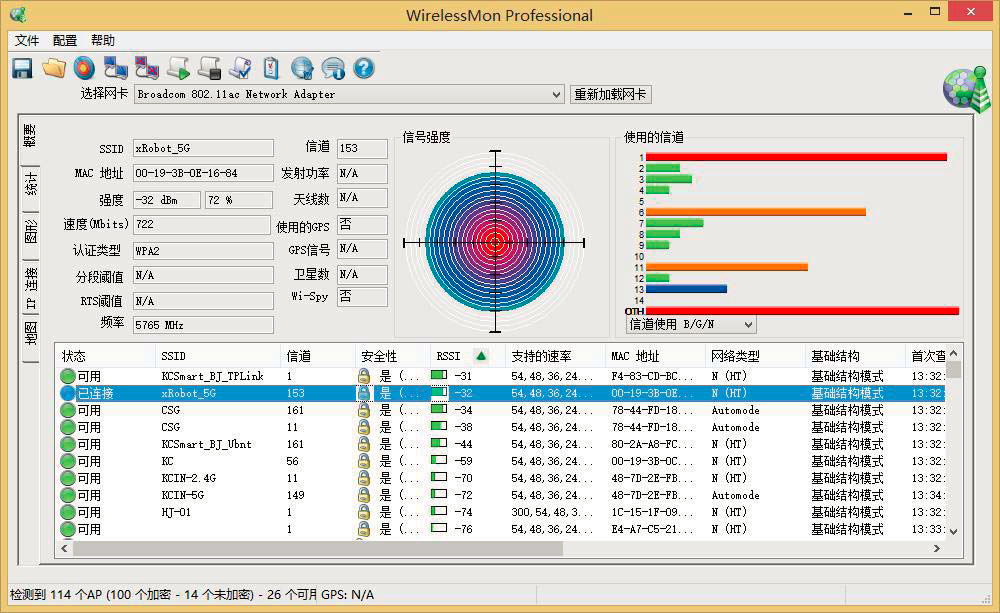

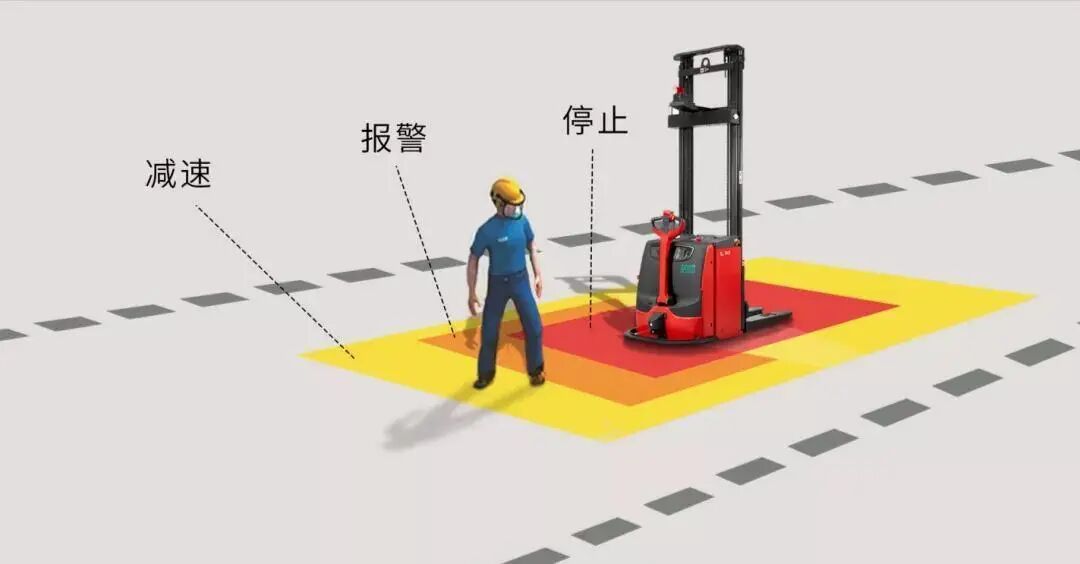

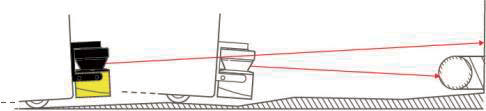

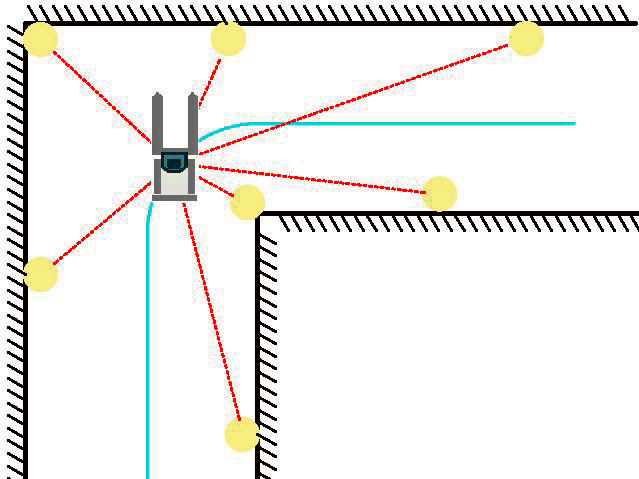

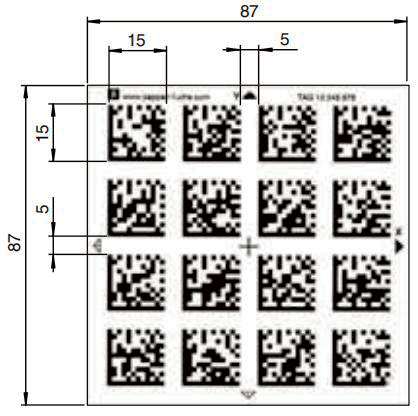

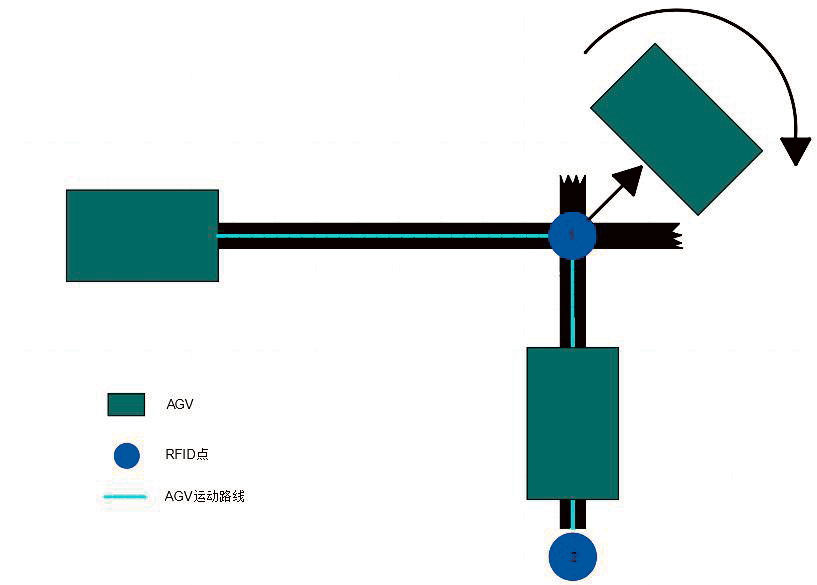

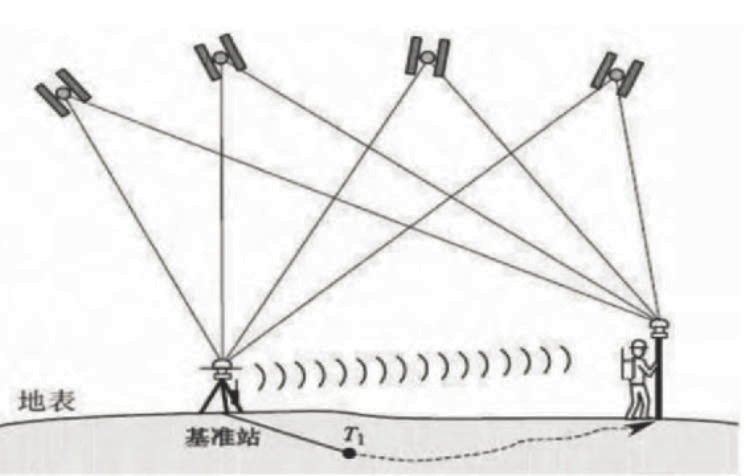

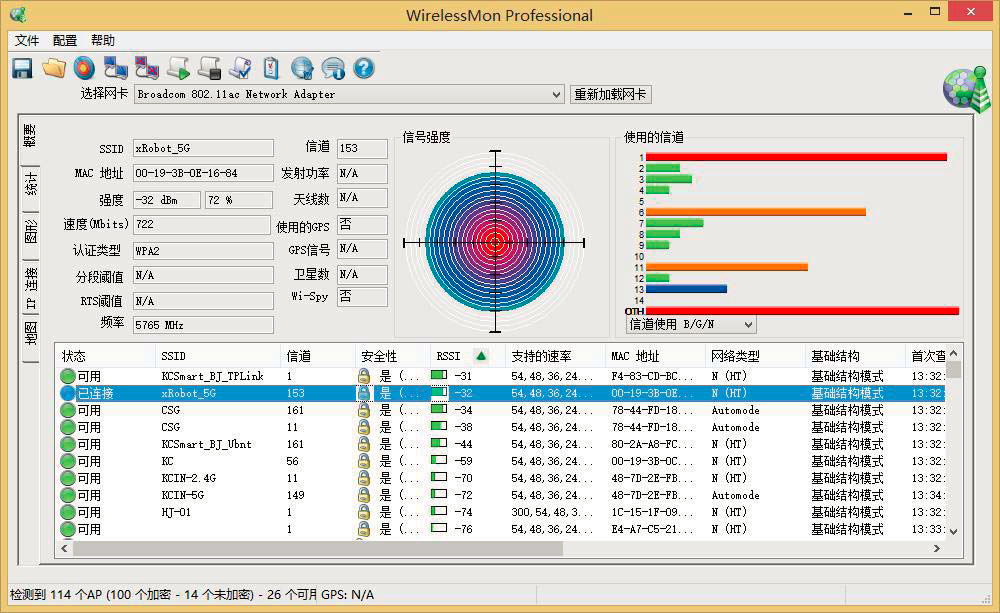

物流场景对移动机器人(AGV/AMR)的定位精度、行驶稳定性及安全协同性提出了严苛要求。项目启动前的现场实地勘测,是保障机器人控制系统高效运行的核心前提。本文从路面条件、安全措施、定位环境及网络质量四大核心维度,系统拆解物流场景下的技术勘测标准,为行业技术人员提供可落地的实操指南。路面条件直接决定移动机器人底盘的运动通过性、调速稳定性及制动响应性,需从多项关键指标进行精细化勘测。参照GBT20721-2006标准,路面斜度定义为长度不小于机器人车身长度的路段内,其水平高度差(H)与路线长度(L)的比值(H/L)。在额定速度可控行驶区域,最大斜度应≤0.05;而在精确定位停车区域,斜度需≤0.01(含0.01),以确保停车精度不受坡度影响。路面接缝(如伸缩缝、沉降缝)需妥善处理,以避免影响机器人行驶平稳性。应优先规避行驶路径上的接缝,需结合面层接缝位置与机器人路径规划进行综合优化。对于无法避免的接缝,宽度≤35mm时可不做特殊处理;宽度在35mm至50mm之间时,需采用沥青油膏、泡沫塑料条或水泥砂浆嵌填;当宽度在50mm至450mm之间时,则应安装金属盖板进行防护处理。对于采用实心硅橡胶轮胎的机器人,路面需满足相应的承重要求。地面单位面积负荷须不小于机器人水平投影面积内的单位负荷,以确保压力能有效传导至水泥承重层。若选用复合地面,需额外考虑车轮小面积接触带来的局部压强。严禁路面存在隐藏空洞,一旦发现需对全部行驶区域面层进行探伤,不合格地面必须返工。地面摩擦系数直接关联刹车安全距离与搬运定位精度。日常需保持地面清洁干燥,避免垃圾、液体、清洁剂等影响其行走能力。对于配备类橡胶轮胎的机器人,其行驶路面的滑动摩擦系数应≥0.5。在诸如汽车制造等对静电敏感的环境中,路面地表导电阻抗需控制在特定范围内(参照德国DIN51953标准),以防止机器人在运行过程中车体累积静电。硬质水泥地面或导电塑胶地面是最佳的路面材质选择。在混凝土结构路面中,若为磁导航场景,要求最上端钢筋与地面的距离大于30mm。对于智能磁导航机器人,该距离大于10mm即可满足底层数据信号的优化需求。磁导航机器人的行驶路径需避开金属管道、自动门下方金属物等强干扰源。对于小范围的地下金属物,必须经过严格测试,确认其不影响导向系统后方可允许机器人通过。为提升地面平整度,可采用铺设水泥、环氧树脂、P型瓷砖、木地板或化学纤维材料等方式进行表层加工。其核心目标是减少接缝影响,确保机器人运行平稳顺畅。物流场景人员、设备密集,需建立主动安全与被动安全相结合的立体防护机制。机器人行驶路径沿线需合理配置警报、标志、信号、色彩标识、安全杆等警示物。应明确划分人员安全通道与机器人行驶区域,在公用通道上需预留充足的行人避让空间。须严格限制行人随意进入机器人运行通道,并在交叉路口、分叉口、急转弯等处设置专用的安全避让场所及醒目标志。必须确保机器人的主动安全功能(如避障激光、安全触边、防撞光电等)在现场环境中适用且有效。同时,需为机器人及其载货预留充足的移动空间,通道及门洞尺寸须满足机器人与货载的通行需求。机器人底盘离地距离通常为20-50mm(最大50mm),严禁在斜坡上进行驾驶操作。当机器人与站台、自动门、电梯等设施联动时,需实现精确的运动协同与可靠的连锁控制。要确保货物传输、信息交互等动作协调一致,以保障作业流程的安全启动与连续稳定运转。禁止机器人在爆炸性、强酸碱腐蚀性环境中使用。运行环境应无腐蚀性气体、爆炸性气体及液体。需避免机器人被阳光直射,以防机身温度过高影响使用寿命。现场需控制尘埃、铁粉含量,并防止机器沾染水、油及其他液体。针对电磁波、强光、超声波、静电等潜在干扰因素,应设置专项安全防护措施。定位环境的稳定性直接决定了导航系统的长期可靠性,不同导航方式需满足其特定的现场勘测要求。3.1.1 激光水平度控制: 地面轻微的凹凸或坡面易引发激光测量故障。例如,人类视觉难以探测的5mm地板边坡,就可能导致激光传感器在150mm安装高度、30m射程范围内出现测量偏差。因此,必须确保激光雷达安装面保持水平,避免因地面不平整导致的扫描误差。3.1.2 扫描视野核心条件: 设相邻固定标志物检测面延长线夹角为θ₁、θ₂,激光扫描可靠角度为Φ₁、Φ₂。需满足以下条件:(1) 相邻定位标志物夹角(θ₁+θ₂) > Φ₁ + Φ₂,在精准定位处需至少有一组标志物满足该条件;(2) 满足条件一的两个标志物,其各自激光扫描可靠角度均须大于机器人当前位置的入射角;(3) 所有定位标志物的激光扫描可靠角度总和需大于2π(N为定位标志物数量)。3.1.3 环境材质反射率要求: 激光感知范围内应避免存在大量低反射率物体(如玻璃、黑色物体)。常见材质反射系数参考:高反射率推荐材质有石膏(0.91)、白色乳胶漆(0.84)、白色瓷砖(0.8);中反射率可用材质包括水泥砂浆抹面(0.32)、红砖(0.33)、浅色织品(0.30-0.50);低反射率应避免的材质有黑色瓷砖(0.08)、沥青地面(0.1)、普通玻璃(0.08)。3.2.1 反光柱核心参数: 通常采用3M钻石级反光膜,标准直径为75mm(可在60~90mm区间调整),标准长度为750mm(可根据现场环境调整)。3.2.2 布置技术要求: (1) 反光柱需分布在激光扫描范围内,距离雷达宜为最远探测距离的50%,且必须与地面保持垂直;(2) 相邻反光柱间距应≥350mm;(3) 在6.5度扇形视野内仅允许出现1个反光柱,而在90度扇形视野内至少要有1个反光柱;(4) 在有效测量距离20m范围内,需能检测到足够数量的真实反光板;(5) 机器人运动过程中任一时刻,其视野内至少应有4个反光柱(推荐4~7个),在关键区域(如狭窄停泊位、转弯处)需加密布置;(6) 当激光传感器安装高度为1250mm时,反光柱安装高度宜在1350mm~1900mm之间,优先保证反光膜中心与激光安装高度一致;(7) 反光柱应与高反射材质(如光洁金属、玻璃)保持至少300mm的间距,无法满足时需用低反射材料覆盖干扰物;(8) 直线路径两侧的反光柱应避免对称布置,两侧的数量与间距需体现差异化,以防止因场景相似而导致定位干扰。3.3.1 布置核心要求: 二维码需粘贴平整、打印清晰、无涂抹,朝向一致且沿直线布置。张贴前应用墨斗弹线,确保两条平行基准线绝对平行。二维码间距标准为1m,推荐范围0.5~2m,间距越小通常到点精度越高。二维码编号必须与地图位置一一对应,严禁重复。粘贴时需保证二维码的X、Y轴朝向统一,机器人在直行或横移时,应确保其X轴或Y轴始终处于同一直线上。3.3.2 特殊场景布置方案: 在直角转弯处,拐点的二维码应分别与相邻的二维码对齐;对于不支持横移的机器人,需在拐点设计原地旋转动作。若二维码仅用于定位,可分散粘贴在多个目标点,其中心点需与车辆目标位置对齐,多个目标点应保持坐标系统一致。3.3.3 干扰因素防控: 需综合考虑读码器可能遇到的光学干扰、二维码纵横间距设置的合理性,并确保标识物具备良好的稳定性(防脏污、遮盖、破损)。3.4.1 磁条铺设要求: 直线布置时,应先画好线路再粘贴磁条,粘贴后需压紧确保双面胶完全贴合,且地面必须干燥整洁。直角转弯处,采用两条垂直磁条拼接,接口缝隙应<2mm,并通过RFID传感器实现转向定位。弧线转弯时,可将磁条折叠弯曲粘贴,但转弯幅度不宜过大,对于多条路径选择的情况,需添加RFID点进行区分。3.4.2 磁条防护措施: (1) 避免将磁条嵌入木质地板,以减少磨损;(2) 远离强磁性物品,防止磁场干扰;(3) 定期清洁磁条表面的铁粉、铁屑等磁性异物;(4) 连接部位缝隙必须<2mm;(5) 表面应覆盖比磁条更宽的保护胶带(如铝箔、PVC胶带、布基胶带等);(6) 有条件的场合可采用埋地式磁条,避免重载碾压;(7) 远离丙酮、稀释剂等化学品;(8) 定期检查,正常使用寿命为12-18个月,发现磨损或退磁时应及时分段更换。3.4.3 关键参数标准: 磁条极性默认N极朝上,其磁强应>100高斯。磁条宽度通常为3~5cm,安装高度在30-70mm之间(推荐50mm)。配套的RFID标签频率一般为125kHz,常用芯片型号为EM4305。3.5.1 现场环境要求: 设备安装位置需防水,选择不易进水处,并远离空调出风口以防冷凝水。需做好防震,避免悬空安装在振动较大的位置,建议采用扎带固定、强磁吸附或魔术贴粘贴。工作温度范围为-20℃~+70℃,超出范围需断电保护。安装位置应防灰,避免灰尘大量积压渗入设备内部。同时需防电磁干扰,远离车内影音、对讲机等电子设备。外挂电源设备必须保证持续供电。3.5.2 布置与性能标准: (1) 设备外壳应避免采用带金属成分的镀膜或漆层;(2) GNSS天线上方130°信号接收锥角内应无任何遮挡,避开汽车防爆膜、车顶金属层等遮挡物;(3) 天线传输线路应远离CPU、SDRAM、晶振、高压线路等EMI干扰源;(4) 主要应用于室外环境,要求路面宽度≥3m,坡度平缓,道路两侧5m内建筑物高度应<15m,连续垂直遮挡长度≤5m;(5) 性能指标上,定位可靠度需≥95%,准确度≤20cm,并支持基站扩容、数据输出频率提升及航位推算系统更换。汽车制造等物流场景要求机器人与控制系统间进行实时数据传输,现场网络勘测需符合以下核心标准。网络需支持IEEE 802.11b/g/n协议,工作频率在5.8GHz/2.4GHz。信号强度应持续优于-72dBm,实时带宽大于5Mbps,网络端到端延时需低于100ms。加密方式须支持64/128位WEP、WPA及WPA2。在机器人移动过程中,不同接入点间的漫游切换时间应小于0.7秒。4.2.1 检测工具: 建议使用支持5G无线频段的Windows笔记本电脑(Win7及以上系统),并安装WirelessMon等专业的信号质量检测软件。4.2.2 检测流程: (1) 将笔记本接入待测试的无线网络,打开检测软件并选择对应的无线网卡;(2) 切换至软件图形模式,选择“信号强度(dBm)与时间”视图;(3) 携带笔记本移动至各个测试地点,在每个点位停留不少于20秒,直至软件显示的信号强度图形趋于稳定;(4) 判定标准:信号强度≥-80dBm且Ping平均延迟≤5ms可视为理想状态。需注意,信号强度为负值,其数值越接近0则表示信号越强。移动机器人在汽车制造等高端物流场景中的稳定运行,高度依赖于路面条件、安全措施、定位环境及网络质量的全方位技术适配。本文系统梳理的勘测标准与技术细节,为项目前期的环境评估与针对性改造提供了核心依据。在实际应用中,需结合具体机器人型号的物理参数与场景的特殊需求,对上述标准进行微调与优化,从而确保整个机器人系统能够达到预期的定位精度、运行效率与安全水平。