- By YIKONG

- 2026-01-16 14:39:13

- 技术支持

AGV减震浮动结构技术解析:设计原理、类型对比与选型指南!

随着制造业的转型升级与智能物流的飞速发展,AGV(自动导引车)的应用已从环境条件良好的传统仓储,迅速拓展至制造业车间、港口码头、户外巡检等复杂场景。应用场景的扩大与切换(如室内外过渡)对AGV的环境适应性提出了更高要求,其中,路面的适应性能尤为关键。作为保障AGV平稳行驶、可靠承载与驱动单元寿命的核心,减震浮动结构的合理设计与选型至关重要。目前,针对不同的底盘形式与载荷需求,减震浮动结构衍生出多种型式。本文旨在系统梳理AGV常见的减震浮动结构,深入分析其作用机制、设计约束与特性差异,以期为悬挂系统的设计选型提供理论参考与实践指导。

1. 减震浮动结构的核心作用

AGV减震浮动结构的根本目标是赋予其在复杂路面上稳定行驶的能力,具体通过以下三个相互关联的机制实现:

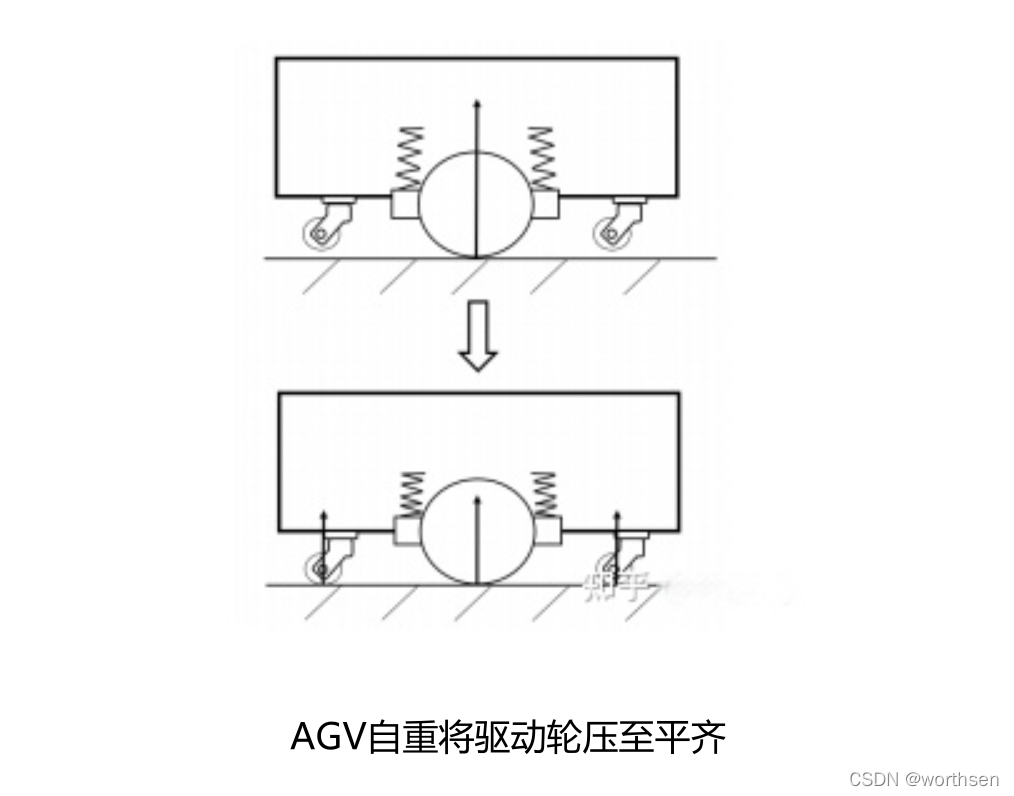

(1) 确保轮系协同接地在多轮布局的AGV中,若为保障驱动轮着地而将其安装得比其他辅助轮更为凸出,会导致辅助轮悬空。这将使载荷过度集中于驱动单元,不仅降低整车的有效承载能力,还严重影响行驶稳定性。减震浮动结构通过引入弹簧的弹性自由度,允许驱动单元在垂直方向上浮动。在AGV自重作用下,驱动轮可被“压回”至与辅助轮平齐的状态,从而实现所有轮子共同接地。这既确保了驱动轮获得必要的附着力,又让辅助轮分担了部分载荷,优化了整车的承载分布。

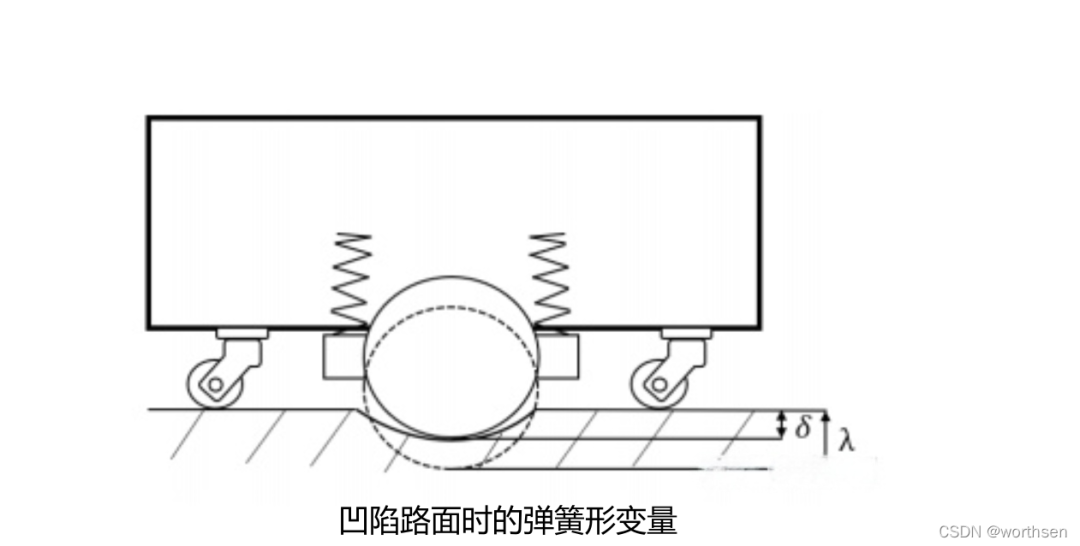

(2) 适应路面起伏与障碍在不平整的路面上行驶时,若无减震措施,驱动轮可能因局部凹陷而悬空失去动力,或因凸起障碍而被硬性顶起,引发车体震荡或偏移。减震浮动结构中的弹簧能使驱动轮始终贴合地面。遇凸起时,弹簧的可压缩性避免了驱动单元将整个车体刚性顶起;遇凹陷时,弹簧的回复力将驱动轮推向地面,持续提供支承力与附着力,从而保障AGV在不同路面条件下动力的连续性与行驶轨迹的稳定性。

(3) 缓冲冲击与保护驱动单元路面不平和障碍物会对驱动轮产生瞬时冲击载荷,直接传递至电机、减速器和轴承等核心部件,加速其磨损与失效。减震弹簧通过自身的弹性形变,能有效吸收并缓冲这些冲击能量,将其转化为平缓的弹性势能再释放,显著降低了传递至驱动单元的峰值载荷,从而延长驱动单元的使用寿命,降低维护成本。

2. 减震浮动结构的设计约束与数学建模

为确保上述功能可靠实现,减震浮动结构的设计必须满足一系列约束条件,其核心在于弹簧刚度(k)的精确匹配。以下基于平地、凹陷、凸起三种典型工况,建立关键数学模型。

关键参数定义:

k: 单个减震弹簧的刚度

λ: 驱动轮安装外凸量(相对辅助轮)

δ: 路面起伏不平度(凸起为+δ,凹陷为-δ)

Δ: 弹簧安装预压量

n: 每驱动单元的弹簧数量

G: AGV满载总重量

μ₁: 驱动轮与地面附着系数

μ₂: AGV滚动摩擦系数

F_max1, F_max1': 驱动轮额定/极限负载

F_max2, F_max2': 辅助轮额定/极限负载

(1) 平地路面工况(基准工况)此工况发生频率最高,需满足:所有轮子接地、载荷在额定范围内、驱动轮不打滑。

驱动轮载荷:

FN₁ = (Δ + λ) * n * k承载约束:

FN₁ ≤ F_max1;辅助轮载荷FN₂需满足FN₂ ≤ F_max2(FN₂通过轮系静力平衡方程f(FN₁, G)求解)。防滑约束:驱动轮附着力须大于行驶所需牵引力,即

FN₁ * μ₁ > G * μ₂。

(2) 凹陷路面工况

此时弹簧进一步释放,驱动轮载荷减小,辅助轮载荷增大。必须保证 λ > δ,否则驱动轮可能悬空。

驱动轮载荷:

FN₁' = (Δ + λ - δ) * n * k承载约束:由于凹陷工况占比低,驱动轮与辅助轮载荷可允许短时达到极限值,即

FN₁' ≤ F_max1',FN₂' ≤ F_max2'。防滑约束:

FN₁' * μ₁ > G * μ₂。

(3) 凸起路面工况此时弹簧被额外压缩,驱动轮载荷最大。必须确保弹簧力不足以将整车完全顶起,否则辅助轮离地。

驱动轮载荷:

FN₁" = (Δ + λ + δ) * n * k共同接地约束:需满足

2 * FN₁" < G(针对典型四轮布局,表示辅助轮仍有正压力)。承载约束:驱动轮载荷短时可允许达到极限值,即

FN₁" ≤ F_max1'。

(4) 综合设计与刚度范围确定联立上述三种工况的所有不等式约束,可以求解出弹簧刚度 k 的可行取值范围。设计时,需在此范围内选取合适的 k,并同步确定合理的预压量 Δ 和外凸量 λ,通常取 λ = (1.5 ~ 2) * δ 以提供足够的安全裕度。

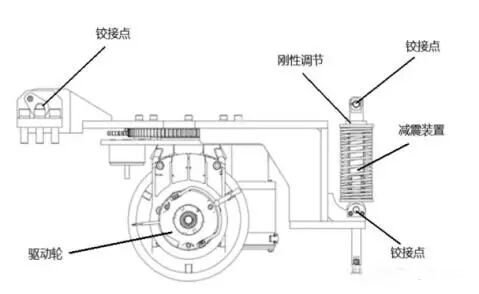

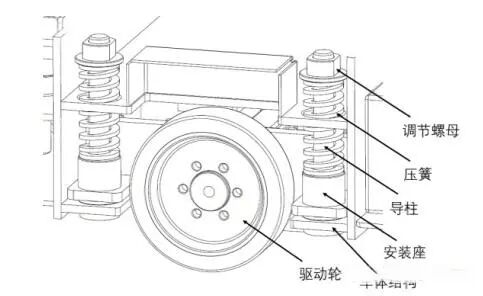

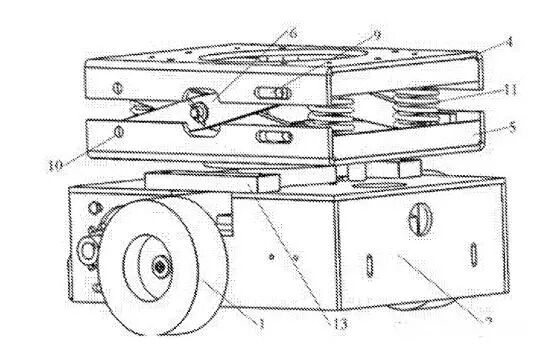

3. AGV常见减震浮动结构类型详解

4. 各类减震浮动结构对比与选型指南

| 铰接摆动式 | |||||

| 垂直导柱式 | |||||

| 剪叉式 | |||||

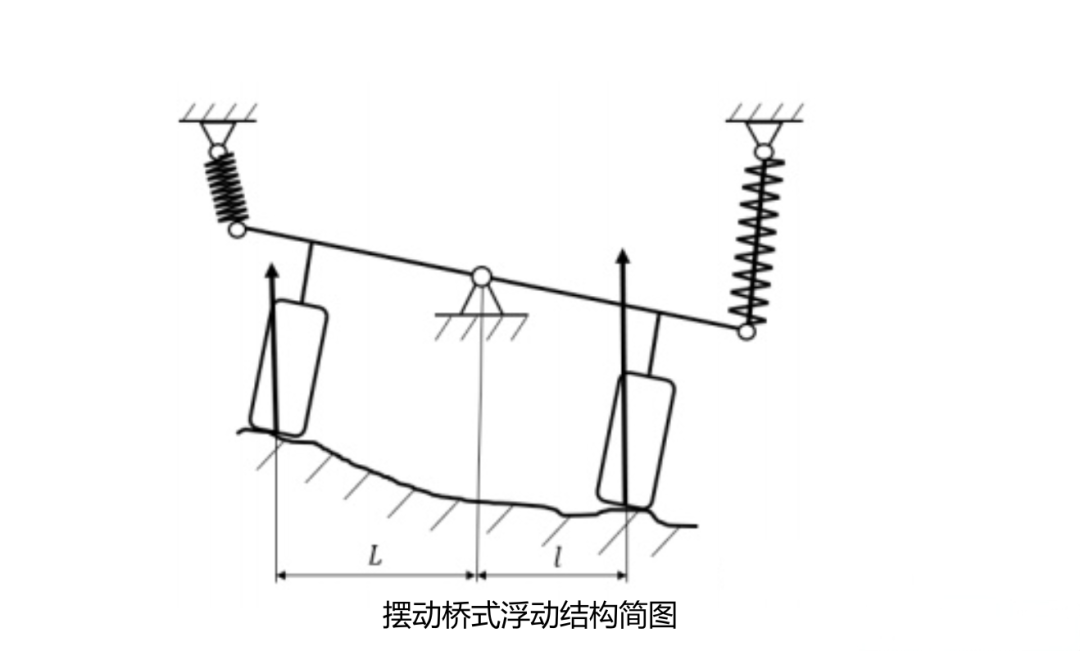

| 摆动桥式 | |||||

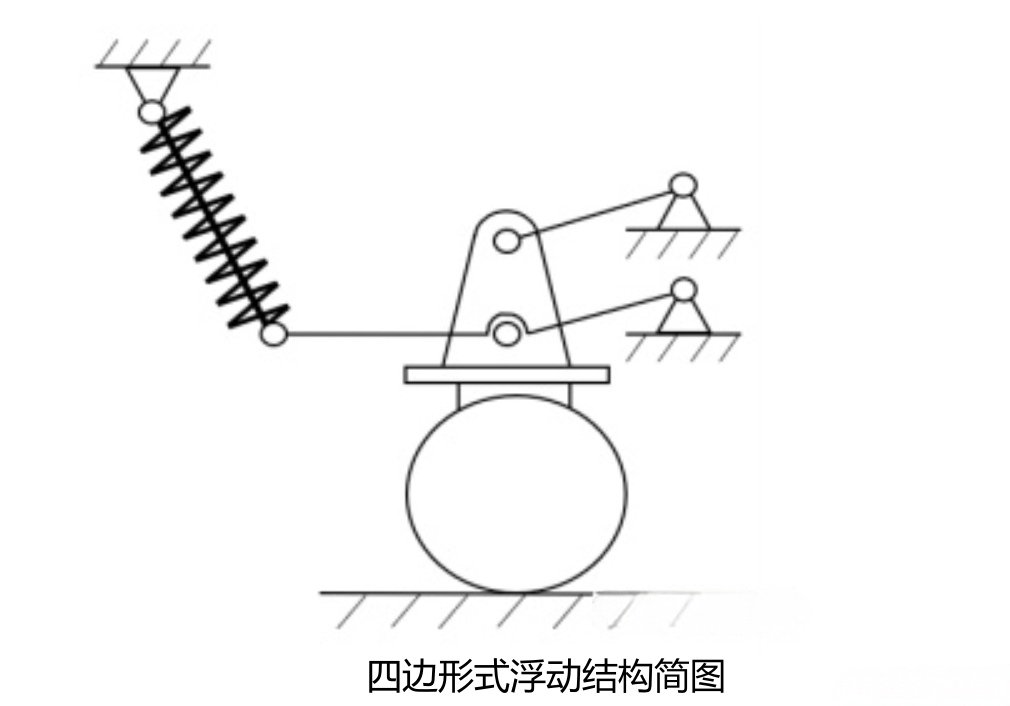

| 四连杆式 |

选型建议总结:

差速驱动布局:追求紧凑和低成本可选垂直导柱式;若同时集成转向且空间允许,可考虑剪叉式;对路面适应性和运动精度要求高,可选铰接摆动式或四连杆式。

舵轮驱动布局:轻中载场景广泛采用垂直导柱式;重载场景则铰接摆动式是主流选择;在叉车等要求驱动轮姿态严格垂直的应用中,四连杆式更具优势。

特殊多轮重载/户外布局:摆动桥式或其组合形式是解决复杂路面接地问题的最有效手段之一。

5. 结论

AGV减震浮动结构是连接车辆与地面的关键纽带,其性能直接决定了AGV在复杂场景下的作业能力与可靠性。设计核心在于根据具体工况(路面谱、载荷、速度)精确匹配弹簧参数,以满足多轮共地、载荷均衡、防滑与缓冲等多重约束。

当前,铰接摆动式与垂直导柱式因其各自的优势,在差速和舵轮AGV中占据主流。四连杆式在高端重载应用中展现出色性能,而摆动桥式则为多轮重载户外AGV提供了独特解决方案。未来,随着AGV应用场景的进一步深化,主动/半主动减震技术以及与路面感知系统结合的智能自适应悬挂将成为重要发展方向,以应对更高动态性能与更极端环境挑战。