- By YIKONG

- 2026-01-20 14:07:35

- 技术支持

AGV电池选型的技术精髓:从理论计算到工程实践的完整方法论

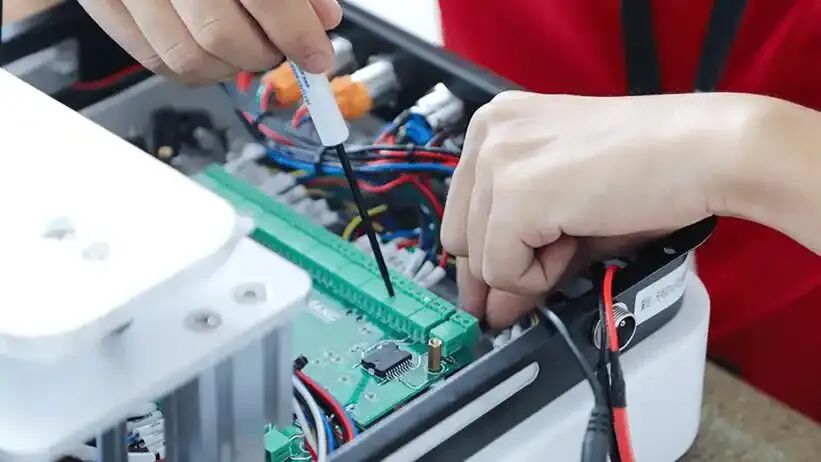

前言:AGV电池选型的工程价值在智能制造物流系统中,AGV(自动导引车)的持续稳定运行,直接依赖于电池系统的科学选型。合理的电池选型不仅能够保障AGV在生产节拍内的无缝作业,还可显著降低全生命周期成本、减少充电等待时间、延长电池使用寿命。本文基于实际项目数据(节拍15JPH、额定功率6000W、额定电压48V),系统阐述AGV电池选型从理论建模到工程落地的完整方法,为工程师提供一套可复用、可验证的技术体系。

工程警示AGV电池选型绝非简单的容量匹配,而是融合机械动力学、电化学、热力学与生产调度的系统工程。选型不当可能导致运行中突然断电,或容量冗余造成成本浪费。据统计,约30%的AGV运维问题源于初期电池选型失误。

一、AGV耗电量计算的物理模型构建AGV总耗电量等于各子系统耗电矢量和,并需考虑安全系数。以下基于经典力学与电学原理逐步推导。

1.1 牵引力计算:机械能耗的源头AGV需克服地面摩擦力,牵引力计算公式为:F = (M负载 + M料车 + M自重) × g × μ其中F 为牵引力(单位:牛顿,N)M负载 为负载重量,项目数据为1200kgM料车 为料车重量,项目数据为0kg(AGV自带承载结构)M自重 为AGV自重,项目数据为1600kgg 为重力加速度,取9.8 m/s²μ 为摩擦系数,项目取0.06(适用于平滑水泥地面)

项目计算实例F = (1200 + 0 + 1600) × 9.8 × 0.06 ≈ 1646.4 N

技术要点摩擦系数 μ 需按实际地面条件精确选取。平滑水泥地常用范围 0.05–0.07,环氧树脂地面 0.04–0.06,粗糙地面 0.08–0.12。取值偏差10%将直接导致后续功率计算产生10%的误差。

1.2 运行功率计算:机械能到电能的转换运行功率计算公式为P运行 = (F × v) ÷ 60其中P运行 为运行功率(单位:瓦特,W)v 为AGV运行速度,项目数据为30 m/min

项目计算实例(满载运行)P运行 = (1646.4 × 30) ÷ 60 ≈ 823.2 W

项目计算实例(空载运行)空载时负载重量为0,牵引力为F空载 = (0+0+1600) × 9.8 × 0.06 ≈ 940.8 NP空载 = (940.8 × 30) ÷ 60 ≈ 470.4 W

1.3 工作电流计算根据欧姆定律,工作电流计算公式为I = P ÷ V其中I 为工作电流(单位:安培,A)V 为AGV额定电压,项目数据为48V DC

项目计算实例(满载运行)I满载 = 823.2 ÷ 48 ≈ 17.15 A

项目计算实例(空载运行)I空载 = 470.4 ÷ 48 ≈ 9.8 A

额定电流验证AGV标称额定功率6000W,其对应额定电流为I额定 = 6000 ÷ 48 = 125 A该值远大于实际运行电流17.15A,表明AGV的功率设计具有足够余量,可满足启动、加速等瞬态高功率需求。

1.4 多系统耗电量综合计算1.4.1 运行系统耗电量(按循环计算)单次运行时间由行程和速度决定t运行 = L ÷ v = 30 m ÷ 30 m/min = 1 min运行单次耗电量为Q运行 = I × (t运行 ÷ 60)

项目计算实例满载运行耗电量 Q运行 = 17.15 × (1 ÷ 60) ≈ 0.2858 Ah空载运行耗电量 Q运行 = 9.8 × (1 ÷ 60) ≈ 0.1633 Ah

1.4.2 控制电路耗电量控制电路功率 P控制 为50W,额定电压24V,单次循环耗电量为Q控制 = (P控制 ÷ 24) × (60 ÷ 60) × 1 ≈ 2.0833 Ah

1.4.3 举升机构耗电量举升机构功率 P举升 为2000W,单次举升工作时间 t举升 为3min,额定电压48V,单次耗电量为Q举升 = (P举升 ÷ 48) × (t举升 ÷ 60) ≈ 2.0833 Ah

1.4.4 总耗电量与安全系数总耗电量计算公式为Q总 = (Q运行 + Q控制 + Q举升) × k安全其中安全系数 k安全 通常取1.2-1.5,本项目取1.2。

项目计算实例满载总耗电量 (0.2858 + 2.0833 + 2.0833) × 1.2 ≈ 5.337 Ah空载总耗电量 (0.1633 + 2.0833 + 2.0833) × 1.2 ≈ 5.195 Ah

工程经验安全系数依工作环境而定。室内平整环境取1.2即可;存在坡度(≤5°)或频繁启停时取1.3–1.4;室外或恶劣环境下需取1.4–1.5。

二、电池容量选型的工程计算方法

2.1 电池使用率的科学确定电池使用率(η,以百分比表示)需综合考虑放电深度限制、老化衰减和温度影响。锂电池通常放电深度不超过80%,综合考虑3年寿命衰减和环境因素,项目取 η = 80%。

所需电池额定容量计算公式为C需 = Q总 ÷ η

项目计算实例(以满载为例)C需 = 5.337 ÷ 0.8 ≈ 6.671 Ah

2.2 电池容量的工程圆整原则在理论计算基础上,需根据市场标准规格圆整,遵循以下原则

向上圆整 确保圆整后容量 ≥ 理论计算容量

匹配标准规格 优先选择行业标准容量,如12V系列的20Ah、33Ah、40Ah、65Ah、100Ah、120Ah等

电压匹配 48V系统通常由4节12V电池串联

项目最终确定选择 120Ah/48V 锂电池方案。

理论支持连续循环次数 120 ÷ 5.337 ≈ 22次

按15JPH节拍可连续运行 22 ÷ 15 ≈ 1.47小时

该容量留有充足余量,可应对未来负载增加、电池老化及各种异常情况。

2.3 电池类型的技术对比

关键技术依据项目中选用的锂电池具备 2C充电能力,即最大充电电流可达电池容量的2倍,这为后续设计快速充电系统提供了核心参数。

三、充电系统的配套设计与计算3.1 充电电流的确定根据锂电池特性,为平衡充电速度与电池寿命,项目选择 1C充电。I充 = C电池 = 120 A选择120A(1C)而非240A(2C)的理由

充电时间平衡 1小时左右充满,符合生产间歇充电的节奏

延长寿命 1C充电比2C更温和,有利于延长电池循环寿命

降低负荷 对车间电网的冲击更小

成本控制 120A充电器成本低于240A充电器

3.2 充电时间的精确计算充电时间计算公式为t充 = (Q需充 ÷ (I充 × n站)) × 60其中Q需充 为单循环需补充电量,取5.337 AhI充 为充电电流,120 An站 为充电站数量,2个

项目计算实例t充 = (5.337 ÷ (120 × 2)) × 60 ≈ 1.33 分钟这意味着AGV完成一个作业循环(约3分钟)后,仅需约1.33分钟的充电即可补足电量,完全满足15JPH的节拍要求。

3.3 充电站数量的优化配置充电站数量需综合AGV数量、充电与作业时间比、空间和成本确定。

配置验证设AGV数量为N,单循环作业时间 t作业 = 3分钟,充电时间 t充 = 1.33分钟。单台充电站每小时可服务的循环次数为60 ÷ (t充 + t作业) ≈ 60 ÷ 4.33 ≈ 13.85 次2个充电站总服务能力为2 × 13.85 ≈ 27.7 次/小时可支持的AGV最大数量为N最大 = 27.7 ÷ 15 ≈ 1.85 → 2 台结论 2个充电站可满足 2台 AGV的连续作业需求。若AGV数量超过2台,则需增加充电站数量或提高充电电流。

四、关键技术风险点与工程对策

五、工程应用验证与优化建议

5.1 选型方案的技术验证为确保方案可行,建议进行以下测试

静态容量测试将电池充满后,按AGV实际平均工作电流放电至截止电压,验证实际容量是否≥标称容量的95%。

动态运行测试AGV按15JPH节拍连续运行8小时,监测电量变化,要求8小时后剩余电量≥30%。

充电效率测试记录从特定低电量充至满电的时间、电流和充入电量,验证充电效率≥90%,且充电时间符合设计预期(≤1小时)。

5.2 持续优化建议

建立智能能量管理系统(EMS)实时采集AGV耗电与电池数据,基于生产计划动态优化充电策略,并预测电池健康状态,实现预测性维护。

优化充电调度算法将充电任务纳入AGV统一调度,实现充电站负载均衡,并优先为低电量AGV分配充电资源,避免生产中断。

规划技术升级路径

远期可考虑“超级电容+锂电池”混合储能系统,以应对瞬时大功率需求。

探索无线充电技术,实现AGV在工位停靠时的自动、安全补电。

应用AI算法优化AGV集群运行路径,从根本上减少无效行驶能耗。

结语AGV电池选型是一项融合多学科知识的系统工程。本文基于实际项目数据,构建了从耗电建模、容量计算、充电配置到风险防控的完整技术路径,并修正了原始资料中的关键笔误。最终确定的 120Ah/48V锂电池 配合 2个120A充电站 的方案,经计算验证可完全满足15JPH节拍下的持续作业需求。

对于AGV系统工程师而言,掌握这套科学的选型方法,不仅能保障设备的可靠运行,更能提升整个物流系统的效率与经济性,为智能制造的稳健落地提供关键支撑。