- By YIKONG

- 2026-01-15 15:55:30

- 技术支持

从磁路到热管理:轴向与径向磁场电机的根本差异与性能边界分析!

全球电气化进程正在以前所未有的速度重塑动力系统的格局。从电动汽车(EV)的高性能牵引驱动,到电动垂直起降飞行器(eVTOL)的推进系统,再到工业机器人关节的精密致动器,市场对电机的功率密度、转矩密度以及空间紧凑性的要求日益严苛。在此背景下,传统的径向磁场电机(Radial Flux Motor, RFM)虽已统治市场百余年,但其性能的物理极限正逐渐显现。与此同时,轴向磁场电机(Axial Flux Motor, AFM),常被称为“盘式电机”,凭借其独特的磁通路径和卓越的转矩密度特性,正从特定应用走向高端市场的核心舞台。

本文旨在对轴向磁场电机与径向磁场电机进行系统的比较分析。通过深入探讨两者在机械结构、磁路设计、热管理、制造工艺及机械完整性等方面的根本差异,并结合广泛的技术文献与行业数据,揭示不同拓扑结构如何决定电机的最终性能边界。最后,本文将基于分析预测未来电机技术的发展趋势与应用范式。

2. 结构拓扑与几何形态的根本差异

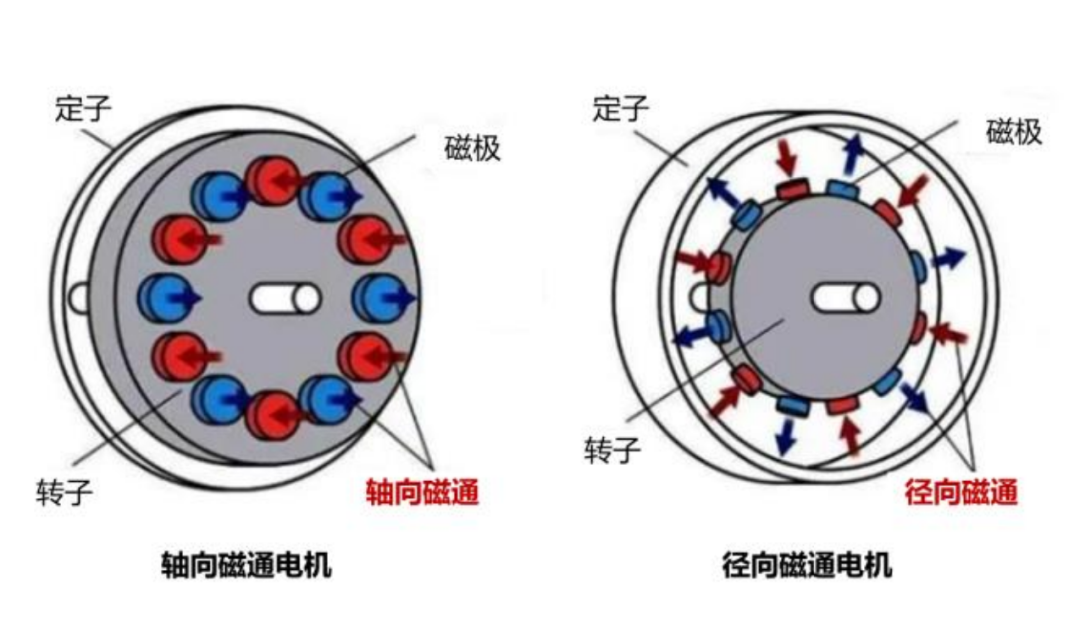

电机设计的核心在于高效利用磁场与电流的相互作用产生转矩。RFM与AFM最本质的区别在于气隙中磁通方向相对于转轴的方向,这一基础差异引发了两者在结构形态、空间利用及力学特性上的连锁反应。

2.1 径向磁场电机(RFM):经典的圆柱体架构RFM是目前应用最广泛的电机类型,其设计理念成熟,深植于现代工业体系。在RFM中,气隙磁通线沿径向(垂直于旋转轴)穿过。

几何特征与长径比: RFM呈典型的圆柱体形态。为提升转矩或功率,设计者通常增加电机的轴向长度(L),而非无限增大直径(D),因后者受离心力及安装空间限制。因此,RFM通常具有较大的长径比(L/D)。

定转子布局: 最常见的是内转子结构,即转子位于定子内部旋转。定子为带齿槽的静止圆柱体,绕组嵌入槽中;转子位于中心,通常采用表面贴磁(SPM)或内置磁钢(IPM)结构。该结构的优势在于定子位于外层,便于通过机壳水套进行冷却。

气隙与磁拉力: RFM的气隙为圆柱环面。理想情况下,转子和定子为同心圆柱体,径向磁拉力沿圆周均匀分布,净径向力为零(忽略偏心)。这种自平衡特性降低了对轴承的径向负载要求,制造装配容错率较高。

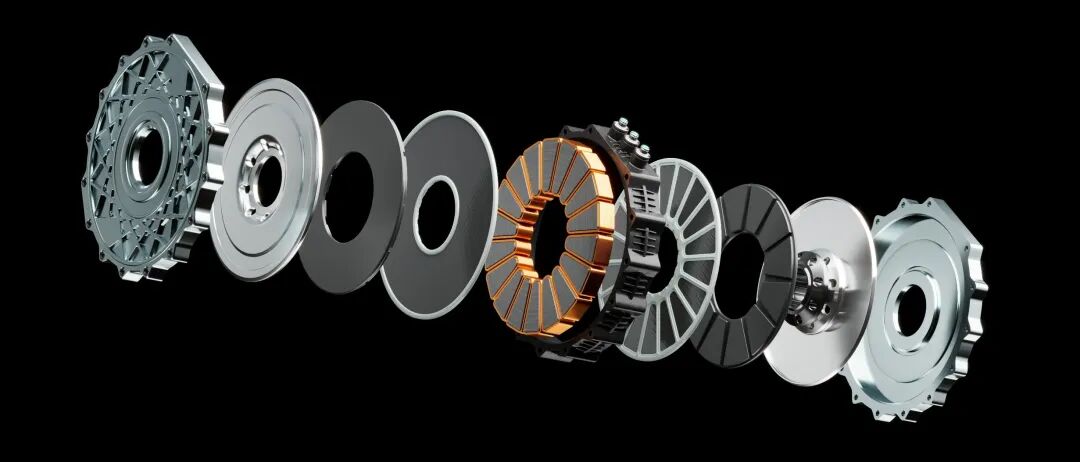

2.2 轴向磁场电机(AFM):紧凑的盘式架构

在AFM中,气隙磁通线沿轴向(平行于旋转轴)穿过。这种拓扑结构的改变导致了截然不同的物理形态。

几何特征与扁平化: AFM呈显著的“盘状”或“饼状”形态,具有大直径和极短的轴向长度。其转矩输出与直径的立方强相关,因此增大直径是提升性能的有效手段。这种扁平结构使其非常适合轴向空间受限的应用。

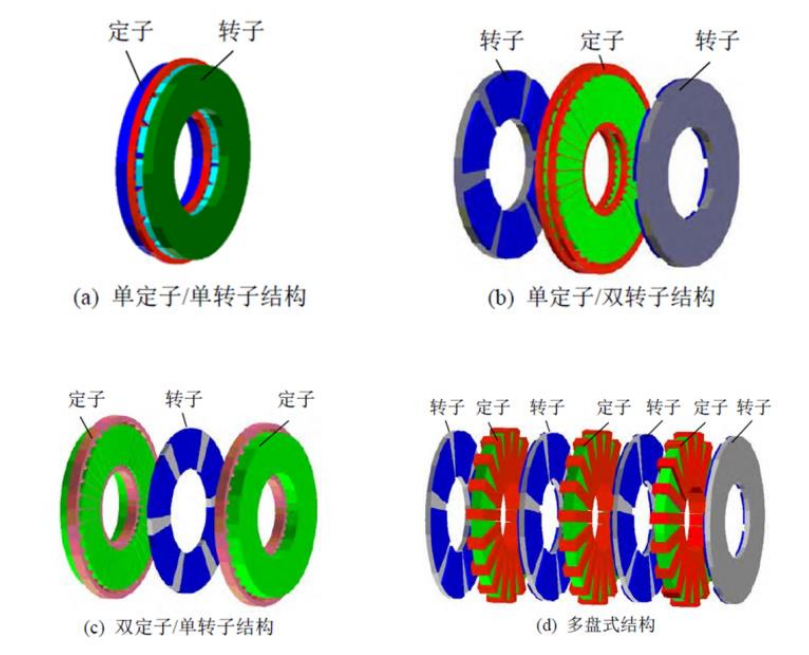

拓扑构型: AFM的结构更为灵活,主要包括:

单定子单转子: 结构最简单,但存在巨大的单向轴向磁拉力,对轴承挑战大。

双转子单定子(如YASA拓扑): 高效的主流构型。定子位于中间,两侧转子盘旋转。此结构平衡了轴向磁拉力,且常采用无磁轭定子,减轻重量并降低铁损。

双定子单转子: 转子在中间,两侧为定子。利于定子散热,但转子冷却和机械复杂度较高。

气隙与磁拉力: AFM的气隙为平面环形。转子和定子盘面间存在巨大的轴向磁吸力,要求结构件具有极高刚度以防形变。与RFM不同,AFM的磁拉力主要表现为轴向载荷,对推力轴承要求苛刻。

2.3 结构参数对比分析

| 磁通方向 | |||

| 基本形态 | |||

| 气隙几何 | |||

| 典型绕组 | |||

| 主要磁拉力 |

3. 磁路物理与材料科学的演进

磁路设计的优劣直接决定电机的效率和功率密度。AFM与RFM在磁通路径上的差异,影响了磁阻大小和核心软磁材料的选择,推动了材料科学在电机领域的应用分化。

3.1 磁通路径长度与磁阻磁阻阻碍磁通流动,磁路越长,磁阻越大。

RFM的长磁路困境: 在RFM中,磁通路径复杂且较长。磁通从转子极出发,穿过气隙进入定子齿,需在定子磁轭中沿圆周行进至相邻齿,再返回转子。长路径及定子磁轭中的非活性材料导致磁阻和铁损较高。

AFM的短磁路优势: 尤其在无磁轭双转子AFM中,磁通路径极短。磁通从一个转子盘磁极笔直穿过气隙和定子齿,到达对侧转子。这种“直通”设计极大降低了磁阻和铁损,提升了效率并减轻了重量。

3.2 磁通维度与材料选择:从硅钢片到SMC磁通在铁芯中的流动方向决定了材料的微观结构要求。

RFM与二维磁通: RFM定子中磁通既有径向(齿部)又有切向(轭部)流动,要求材料在平面内各向同性,因此必须使用无取向硅钢片。

AFM与一维/三维磁通:

3D磁路能力: 具有各向同性的三维导磁能力,允许设计形状复杂的定子齿以优化磁场,这是叠片工艺无法实现的。

低涡流损耗: 颗粒间的绝缘层极大抑制了高频涡流损耗,使AFM非常适合高极对数、高频率运行。

净成型工艺: 可通过模具直接压制成型,减少材料浪费,适于大规模生产。

取向硅钢的应用: AFM定子齿中磁通主要沿轴向单向流动,允许使用晶粒取向电工钢。该材料在轧制方向上具有极高的导磁率和极低的损耗,可提升效率1%-2%。

软磁复合材料(SMC)的革命: SMC由绝缘层包裹的铁粉颗粒经模压而成,是AFM的理想材料。

4. 性能基准:转矩、功率密度与效率图谱

4.1 转矩产生的几何缩放定律

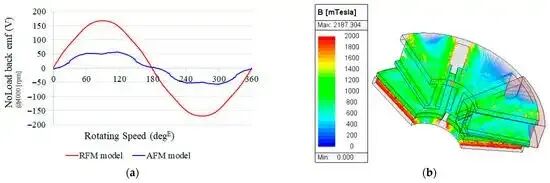

RFM的平方律趋势: RFM转矩大致与转子体积(∝ D²L)成正比。受离心力和空间限制,通常通过增加长度L来提升转矩,但力臂(D/2)并未增加。

AFM的立方律趋势: AFM转矩与直径D的立方强相关(∝ D³)。增加直径同时增加了产生力的面积和作用力臂,形成双重增益。因此,在同等体积或重量下,AFM通常能提供比RFM高30%-50%甚至更多的转矩。

4.2 功率密度与比功率得益于高转矩密度和无磁轭设计,AFM的功率密度(kW/kg)表现卓越。

数据对比: 高性能AFM(如YASA拓扑)的峰值功率密度可达15 kW/kg以上,实验室原型甚至更高。相比之下,高性能液冷RFM通常在5-10 kW/kg范围。

轻量化效应: AFM的紧凑结构和更少的非活性材料,对eVTOL、超跑等重量敏感型应用至关重要。

4.3 效率特性与绕组利用率

铜损与端部绕组: RFM有较长的端部绕组,不产生转矩却产生铜损。AFM(特别是集中绕组或PCB定子)大幅缩短甚至消除了端部绕组,提高了铜利用率。

效率峰值与平台: 由于更短的磁路、更低的铁损(使用取向钢或SMC)和铜损,AFM的峰值效率通常可达96%-98%,且高效区更宽。同级别RFM的峰值效率一般在92%-94%。

5. 热管理系统:从间接冷却到直接冷却

热量是限制电机持续功率输出的关键。结构差异导致两者散热路径不同。

RFM的散热局限: 典型内转子RFM中,热源(绕组)深埋于定子铁芯内。热量需穿过绝缘、叠片才能到达机壳水套,热阻大。转子磁钢散热困难,常需复杂空心轴油冷。

AFM的散热优势与直接油冷:

高表面积体积比: 扁平结构提供巨大散热表面积。

直接接触冷却: 绕组更靠近表面,便于冷却介质直接接触。

直接油冷优势: 高端AFM广泛采用介电油直接喷淋绕组和磁钢,直接带走热量。研究表明,相比传统水套冷却,直接油冷可显著降低绕组平均温度和热点温度,分布更均匀。

结构导热: AFM绕组常可直接贴合高导热铝制壳体,加速热传导。

6. 制造工艺、可扩展性与成本分析

尽管AFM性能领先,但RFM仍占市场主流,主因在于制造难度和成本。

制造复杂度对比:

气隙控制: 需在两个大直径盘面间维持极薄且均匀的气隙(通常小于1mm),对加工精度(平面度、平行度)和抗热变形能力要求极高。

装配力学: 装配时需克服巨大的轴向磁吸力(可达数吨),需要专用工装,防止部件撞击损坏。

RFM的成熟工艺: 冲压叠片、自动化嵌线、浸漆等工艺高度标准化。圆柱结构装配自定心能力强,径向磁力自平衡,装配难度低。

AFM的精密挑战:

可扩展性:

RFM的模块化: 可通过简单增加叠厚(轴向长度)来扩展功率,模具和生产线通用性强。

AFM的扩展困境: 显著提升转矩需增大直径,这意味着全新的模具、壳体和工装,系列化开发成本高。

成本估算与趋势: 目前,因产量低、材料(SMC、高性能磁钢)贵、工艺复杂,AFM单位功率成本高于RFM。但随着SMC供应链成熟和自动化装配技术进步,AFM凭借更少的材料用量,在大规模生产下长期成本有潜力低于RFM。

7. 机械完整性与转子动力学

高速运转下,机械稳定性是关键挑战。

离心力与磁钢保持:

RFM的稳固性: IPM结构铁芯可保护磁钢;SPM结构也便于施加碳纤维护套,适合超高转速。

AFM的飞脱风险: 磁钢贴在高速旋转的盘面上,承受巨大离心力,需依赖高强度胶粘、机械互锁或碳纤维包覆固定,限制了其最高转速。

振动与噪声(NVH): AFM转子盘作为薄板结构,易产生轴向弯曲振动(鼓膜效应),被电磁力激发的风险高,可能引发特定频率啸叫。RFM的圆柱转子刚度大,径向力平衡,NVH特性通常更易控制。

8. 应用场景与未来展望

AFM与RFM基于各自优势,形成错位竞争。

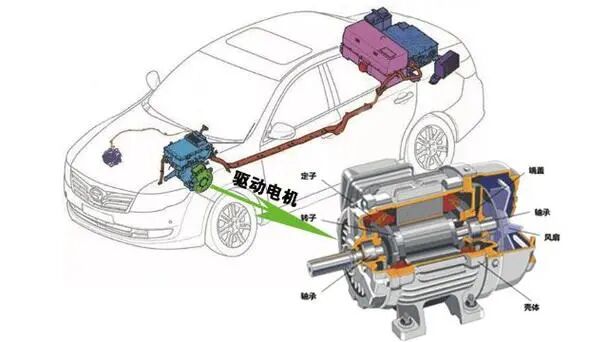

径向磁场电机(RFM)的主场:

场景特征: 轴向空间充裕、成本敏感、追求高可靠性及大规模生产。

典型应用: 大众市场电动汽车主驱电机、工业泵与风机、家用电器、传统工业自动化设备。

轴向磁场电机(AFM)的主场:

高性能/混合动力超跑: 利用其超薄特性,集成于发动机与变速箱之间(P2混动架构),如法拉利SF90、迈凯伦Artura。

航空航天(eVTOL): 功率密度是关键,AFM的轻量化优势显著。

轮毂电机: 扁平结构是集成于车轮内的理想选择。

机器人关节: 易于与谐波减速器等集成,形成紧凑的关节模组。

场景特征: 轴向空间极端受限、对重量和体积极其敏感、追求极致功率密度和动态响应。

9. 结论

轴向磁场电机与径向磁场电机的根本区别始于磁通的几何流向,并由此引发了一系列从结构、材料到性能的链式重构。

径向磁场电机(RFM) 作为工业文明的成熟结晶,凭借其圆柱几何的自平衡性、制造便利性和优异的可扩展性,构筑了坚固的经济性与可靠性壁垒,将继续作为通用动力源统治大众市场。

轴向磁场电机(AFM) 则是物理极限的挑战者。它充分利用了转矩的立方律缩放优势、SMC材料的三维导磁能力以及直接冷却的热管理效能,成功突破了传统电机的功率密度天花板。尽管面临制造精度、成本及高速机械完整性等挑战,但随着材料科学、精密制造和热管理技术的持续进步,AFM正从高端应用下沉,成为电气化时代追求极致效率、紧凑性与轻量化的核心动力解决方案。

对于电机系统工程师而言,深入理解两者的本质差异与性能边界,是在成本、体积、效率与性能的多目标约束下,做出最优拓扑选择,从而设计出满足未来电气化需求的关键。