-

By YIKONG

-

2026-01-13 13:58:32

-

技术支持

深度解析:AGV/AMR供应链核心技术图谱与技术迭代方向

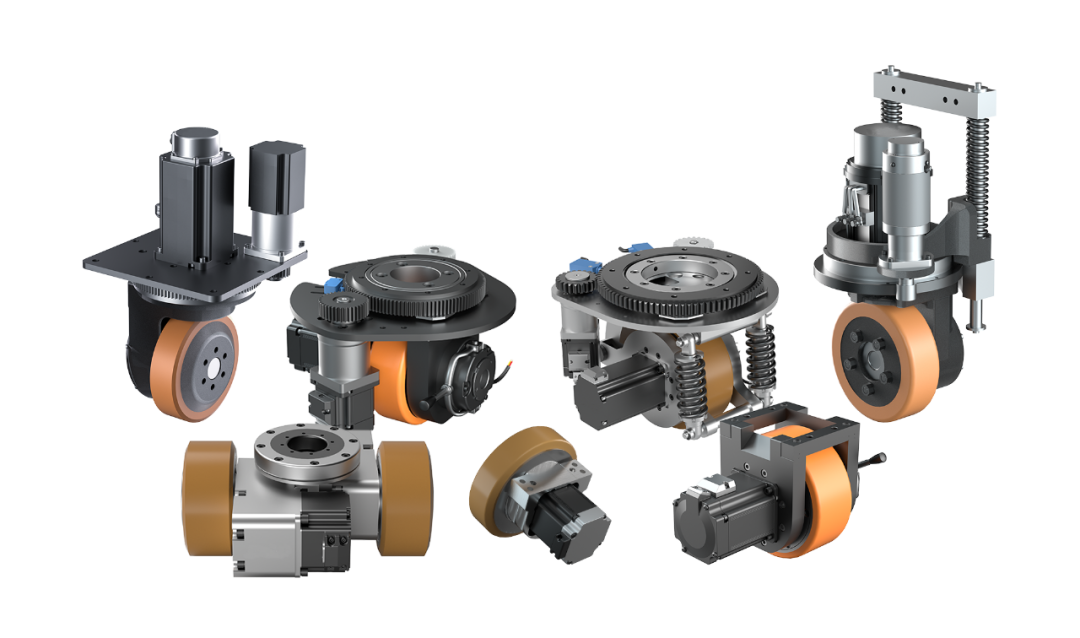

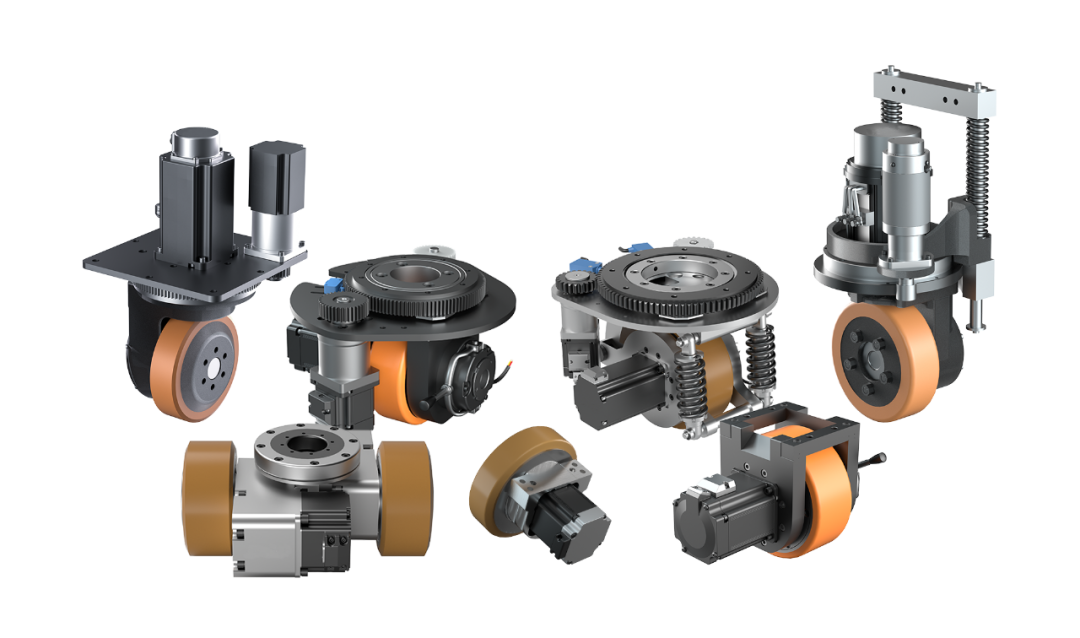

随着工业4.0在全球制造业的深度渗透,移动机器人(AGV/AMR)已从辅助生产工具升级为智能制造与智慧物流的核心基础设施。产业数据显示,近年来中国AGV/AMR市场呈现出爆发式增长,其背后离不开一条涵盖“核心部件-本体制造-系统集成”的精密、高效供应链的技术支撑。本文聚焦供应链四大核心环节——激光传感、导航控制、伺服驱动、电源充电,深度拆解其技术特征、性能指标与未来创新方向。一、激光传感技术:3D视觉赋能AGV/AMR环境感知与精准作业激光传感作为机器人的“视觉器官”,其技术成熟度直接决定了在复杂动态场景中的作业能力。当前技术路线以3D机器视觉为核心,结合ToF(飞行时间法)、VSLAM(视觉同时定位与地图构建)等算法,实现高精度环境感知。3D视觉硬件技术:主流的ToF相机可分为脉冲波与连续波两大技术路线。脉冲波方案通常具备高帧率(部分可达百帧以上)、强抗干扰能力与高防护等级(如IP67),适合多机协同与恶劣工业环境。连续波方案则借助新一代传感器与先进的调制解调技术(如双频调制、HDR融合),实现更高的分辨率与更低的深度测量误差(可达毫米级以内)。关键性能要求包括强抗光性、有效探测距离(数米至数十米)与高帧率(通常不低于30fps),以适应快速移动与光照多变的环境。算法融合技术:VSLAM算法通过提取环境自然特征点构建地图并实现实时定位,定位精度可达厘米级。结合深度学习的3D+AI识别算法,可实现对托盘、料箱等多种目标的快速、鲁棒识别与定位,识别成功率高,响应时间快,能适应目标尺寸、姿态与堆叠方式的变化。在托盘定位与对接中,3D视觉系统通过采集托盘三维坐标并计算机器人最优运动路径,可实现毫米级精度的对接。在动态避障与路径规划中,系统实时生成环境点云,识别并分类静态与动态障碍物,动态调整路径,避障响应迅速。此外,3D视觉也被用于自主充电定位,实现充电接口的精准、自动对接。技术趋势:激光传感技术正向“更高分辨率、更高帧率、更低功耗”演进。通过多传感器融合(如激光雷达、3D相机、红外传感器互补)提升复杂环境适应性。同时,高分辨率、高帧率的ToF相机正逐步实现规模化量产。二、导航与控制系统:自主移动的“大脑”与“神经中枢”导航与控制系统决定了机器人的运动精度、规划效率与作业可靠性。主流技术包括自然特征导航、视觉SLAM、激光SLAM等,核心产品涵盖控制器、导航模块与专用传感器。自然特征导航技术:该技术利用环境中固有的、稳定的特征(如货架、立柱)进行定位与导航,无需铺设额外辅助设施,部署灵活,适应性强。其定位精度与重复定位精度可达厘米级,支持较高的运行速度,并对环境动态变化具备良好的鲁棒性,已在各类工业场景中得到广泛应用。多模态视觉SLAM技术:融合单目/双目视觉、IMU等多源数据,通过特征提取、优化算法实现自主建图与定位。先进方案可实现厘米级定位精度,并在无GPS环境下保持长时间运行的稳定性,累计漂移小。部分前沿方案将视觉SLAM与AI抓取模型集成,实现了从导航定位到操作执行的一体化智能控制。控制器硬件设计:采用高性能多核处理器(如ARM Cortex-A系列),并常集成FPGA芯片用于实时运动控制。支持多种工业通信协议(CANopen, EtherCAT等),可灵活接入各类驱动与传感单元。其控制周期短,可支持多轴复杂运动控制。软件系统架构:通常采用分层设计(感知、决策、执行层),基于ROS或自研实时操作系统,确保模块高效协同。具备动态路径规划(A、D Lite等算法)、多机任务调度与协同避碰等高级功能,并可结合云端平台实现集群管理、状态监控与远程运维。技术瓶颈与突破:当前核心挑战在于高度动态与非结构化环境中的定位鲁棒性。突破方向在于引入AI算法优化特征匹配与数据关联、采用多传感器冗余设计以增强系统容错能力,以及提升算法对噪声和异常数据的抑制水平。伺服驱动系统将电能转化为精准的机械运动,其性能直接影响机器人的速度、负载、精度与能效。伺服电机技术:主流采用直流无刷伺服电机或高度集成的轮边伺服电机,功率覆盖广泛,具有高能量密度、高效率(常高于90%)的特点。集成高精度编码器(如多圈绝对值编码器),支持位置、速度、转矩的全闭环控制。一体化轮边设计将电机、减速机、制动器集成于车轮内,结构紧凑,传动高效。减速机技术:精密行星减速机与谐波减速机是主流选择,具有高传动比、低背隙、高扭矩输出和长寿命等特点。通过齿形优化、材料升级与精密制造工艺,不断提升传动平稳性与承载能力。舵轮系统技术:作为集驱动、转向、制动于一体的高度集成化模块,支持全向移动,转向精度高。具备大负载能力、高行驶速度,并集成速度监控、角度闭环与安全停车功能,是无人叉车、重载AGV的关键部件。矢量控制技术实现了转矩与磁场的解耦,带来快速的动态响应与平稳的转矩输出。再生制动技术则能在减速或下坡时将动能回馈至电池,提升能量利用效率,延长续航。技术迭代方向:系统正朝着“更高集成度、更小型化、更高能效”发展。例如,伺服驱动器与电机的一体化设计可显著减小体积、提升系统可靠性。同时,基于以太网的实时工业总线(如EtherCAT)应用日益普及,以实现更高精度的多轴同步控制。稳定高效的能量供给是AGV/AMR持续作业的基石,关键技术包括锂电池系统、智能充电及无线充电方案。电芯与电池组设计:普遍采用三元锂或磷酸铁锂电池,能量密度不断提升,循环寿命长(通常可达数千次)。电池组采用模块化设计,电压与容量可灵活配置,并具备IP67等高防护等级,满足工业环境要求。BMS(电池管理系统)技术:是电池系统的“大脑”,精确监测电压、电流、温度、SOC(荷电状态)、SOH(健康状态),估算精度高。具备电池均衡、多重安全保护功能。先进的云端BMS能实现电池全生命周期数据管理,通过大数据分析优化充放电策略,预警故障,延长电池寿命。有线充电技术:快充方案采用高性能连接器,载流能力强,插拔寿命长,支持大功率快速补能。智能充电机具备自适应输出、软启动、全面保护与故障诊断功能。无线充电技术:基于电磁感应或磁共振原理,实现非接触式自动充电。传输功率与效率持续提升,有效距离增加。其“即停即充”的便捷性特别适合在作业间歇实现自动补电,提升设备利用率。技术趋势:电源系统追求更高的能量密度、更快的充电速度与更长的循环寿命。固态电池、钠离子电池等新型技术处于研发前沿。无线充电技术正向更高效率、更大功率、更智能化方向发展,未来有望实现无缝、高效的能源补给。AGV/AMR的高性能与高可靠性,依赖于激光传感、导航控制、伺服驱动、电源充电等核心供应链环节的紧密协同与同步进化。综合来看,各领域技术均沿着“更高精度、更高集成、更高可靠、更低能耗”的路径迭代,而跨领域的多技术融合(如感知与控制融合、机电一体化、云边端协同)已成为创新的关键驱动力。对于行业从业者而言,深入理解这条精密供应链的技术内核与发展脉络,是进行科学选型、产品优化乃至前瞻布局的基础。展望未来,在政策、技术与市场的多重驱动下,一条开放、协同且富有韧性的高端供应链,必将成为AGV/AMR产业迈向更广泛应用与更高价值创造的核心支柱。