- By YIKONG

- 2025-11-26 16:48:11

- 技术支持

AGV三大运行顽疾诊断与攻坚:托举盘间隙、载重脱轨与插销定位偏差的系统性解决方案!

在汽车制造物流自动化体系中,AGV(自动导引车)的稳定运行直接决定了SPS(Set Parts Supply,成套零部件供应)模式的效率与精度。在某SPS项目中,AGV设备频繁出现托举盘间隙、载重脱轨及托盘插销定位偏差三大核心技术问题。本文将从力学计算、结构设计、传动原理等维度,深度剖析问题根源,并提出可落地的系统性解决方案,为汽车制造物流领域AGV的可靠应用提供技术参考。

一、托举盘抱闸后间隙过大问题:传动与啮合的双重优化

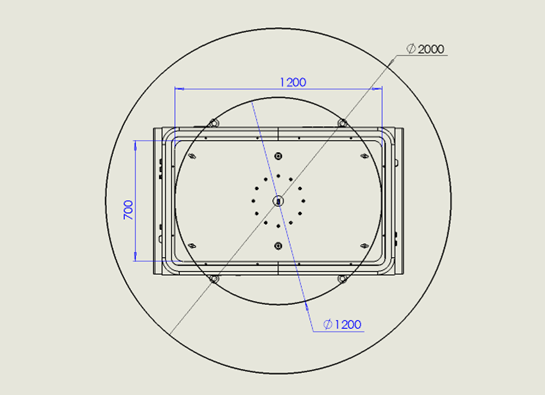

托举盘作为AGV承载料车的核心部件,在抱闸抱死状态下仍存在手动可推动的间隙,且在载重状态下料车可被逆时针转动,严重影响定位精度并带来物料偏移风险。

(一)问题根源分析:传动连接与齿轮啮合缺陷

通过对AGV托举盘传动系统的拆解分析,发现问题主要源于以下两方面:

电机-减速机传动连接失效电机与减速机之间采用抱箍加螺钉夹紧的固定方式,原设定锁紧力矩偏小。在负载作用下,减速机相对电机发生微小角位移,形成“空转间隙”。

齿轮副啮合间隙过大回转支撑的大齿轮(齿数180)与减速机输出端小齿轮(齿数20)之间的啮合间隙超过设计允许范围,进一步放大旋转盘的可转动量。

(二)力学边界计算:量化推动旋转盘所需外力基于力矩传递原理,建立推动旋转盘所需克服的总阻力矩模型:FL≥T×i₁×η₁×η₂×i₂

• F:转动旋转盘所需的力(单位:N);

计算结果显示,在力臂为0.6 m、1.0 m和1.5 m时,所需推力分别为873.8 N、502.7 N和335.0 N,对应等效重量为87.4 kg、50.3 kg和33.5 kg。结果表明,仅依靠机械结构难以完全消除间隙,必须辅以控制系统的纠偏补偿。

(三)系统性整改方案

传动连接结构升级将原有抱箍固定更换为带键槽的纽氏达特减速机,通过键连接限制电机与减速机之间的相对转动,彻底消除传动空转间隙。

齿轮啮合精度优化

调整中心距:通过精密铣削减速机固定孔,将啮合间隙控制在0.1–0.15 mm;

齿轮材料与工艺升级:采用20CrMnTi材料,渗碳淬火处理,齿形精度达到GB/T 10095.1-2008 6级;

增加平键连接:优化键与键槽的公差配合(H9/h8),减少齿轮与轴之间的转动间隙。

控制系统补偿在AGV控制程序中嵌入间隙补偿算法,抱闸后通过旋转编码器检测位置偏差,若超过0.5°则自动微调修正,将最终偏差控制在±0.1°以内。

二、AGV载重脱轨问题:负载分布与轨道适应性的系统改进

AGV在托举1000 kg储气罐物料时频繁发生脱轨,常规硬件参数校验均未发现异常,需从负载分布与动态运行角度深入分析。

(一)硬件能力校验通过对驱动功率、输出扭矩和弹簧压紧力的复核,确认各项硬件参数均满足理论负载要求,排除单纯动力不足的因素。

(二)脱轨根本原因

负载偏心导致轮压分布不均储气罐为圆柱形结构,安装后重心偏离AGV中心约150–200 mm,造成单侧驱动轮压显著增加,另一侧轮压不足,在转向或过轨缝时易发生跳轨。

轨道接口精度不足部分轨道接缝处高低差达0.5–0.8 mm(规范要求≤0.3 mm),重载AGV经过时产生冲击,加剧脱轨风险。

转向控制算法未适应重载工况固定角速度转向模式未考虑重载下惯性增大引起的离心力变化,进一步放大轨道接口的冲击效应。

(三)综合整改措施

负载控制与监测

短期调整:将单次负载降至800 kg,控制重心偏移不超过50 mm;

长期措施:加装负载偏心检测传感器,超限时禁止AGV启动。

轨道接口精度修复

对接缝进行打磨整平,确保高低差≤0.3 mm;

加装聚氨酯缓冲条,衰减冲击振动。

转向控制算法升级

建立负载-角速度匹配表,重载时限制转向角速度;

通过视觉识别轨道接缝,提前降速通过。

三、托盘插销定位偏差问题:多环节误差的系统补偿

举升AGV在执行插销定位时无法可靠插入料车固定孔,问题源于“人工–料车–AGV”多环节误差的叠加。

(一)误差来源分析

人工对位误差:料车初始摆放偏差可达±20 mm;

料车溜坡误差:地面坡度导致二次偏移约±10 mm;

定位孔结构缺陷:钢板刚性不足、孔型为直孔,无法吸收偏差;

旋转盘转动误差:举升过程中旋转盘微动带来插销同轴度偏差。

(二)全链路误差控制方案

建立刚性对位系统在地面加装L型定位挡块,配合激光对位传感器,将料车初始偏差控制在±3 mm以内。

料车防溜设计加装棘轮制动脚轮,确保在坡度≤1°时无溜动。

定位孔结构升级

将原1.5 mm薄钢板更换为8 mm Q345钢板;

将直孔改为带60°锥口的复合孔型,入口直径φ15 mm,导向段长度10 mm;

内壁珩磨处理,降低摩擦系数。

视觉纠偏系统通过视觉相机识别定位孔实际位置,驱动旋转盘进行X/Y/θ三自由度补偿,确保同轴度偏差≤2 mm。

四、总结

本文所涉及的AGV技术问题,本质是机械结构、控制算法与现场工况之间系统匹配不足的体现。通过“量化分析、全链路协同、动静结合补偿”的系统工程方法,在实践中取得了显著成效:托举盘间隙问题彻底解决,AGV脱轨频次降为零,插销定位成功率提升至99.5%。该系列方案对汽车制造及其他高节拍物流场景中的AGV系统稳定性提升具有推广价值。